Automatyczne wyliczanie: wskaźnik OEE – SPC – KPI

Możemy Ci pomóc w wyznaczeniu wskaźnika OEE dla Twojego zakładu i jego analizie! ZOBACZ JAK >>

WSKAŹNIK OEE – ODKRYJ POTENCJAŁ TWOJEGO ZAKŁADU!

Zakłady produkcyjne posiadają dane dotyczące czasu potrzebnego na wykonanie danej operacji. Co więcej, są świadome ulepszeń, które zostały wprowadzone w ostatnim czasie. Przykładem może być czas potrzebny na wyprodukowanie konkretnej części. Większość producentów ma dostęp do takich danych.

Z kolei większość producentów nie ma dostępu do wiedzy o tym jaki jest rzeczywisty wpływ zmienności w poszczególnych zadaniach na całość procesów w zakładzie. Jeżeli jeden czynnik wpływający na proces zostanie ulepszony, przykładowo zostanie zautomatyzowany, to w jakiej skali oddziałuje to na ogólną wydajność? W kontekście automatyki przemysłowej postawione pytanie jest bardzo istotne. Możliwości zautomatyzowania procesu produkcyjnego cały czas ulegają rozszerzeniu o nowe rozwiązania. Szeroki dostęp do automatyzacji zarówno po stronie sprzętowej jak i oprogramowania stał się dzisiaj czymś oczywistym. Wspomniane narzędzia automatyki pomagają w powiązania procesów w jedną całość. Pozwalają na bezproblemowy przepływ zadań w zakładzie bez niepożądanych zakłóceń jednocześnie redukując potrzebę interwencji ze strony pracowników. Producenci oceniający proces automatyzacji muszą mieć możliwość analizy całego przedsięwzięcia. Producent musi wiedzieć w jakim stopniu procesy w zakładzie działają poprawnie, a w jakim stopniu działałyby lepiej gdyby dokonano automatyzacji i powiązania przykładowo dwóch czynników razem.

Jednym słowem, producenci potrzebują wskaźnika, który pozwoli im spojrzeć na ogólną wydajność i ją zmierzyć. Tym wskaźnikiem, pozwalającym na ocenę procesu ulepszeń jest OEE (Overall Equipment Effectiveness).

CZYM JEST OEE?

OEE jest kluczowym wskaźnikiem KPI (Key Performance Indicator) opisującym efektywność zainstalowanego sprzętu w przedsiębiorstwie.

OEE składa się z trzech elementów, każdy z tych elementów ma dwa główne obszary problemowe. Wspomniane elementy to:

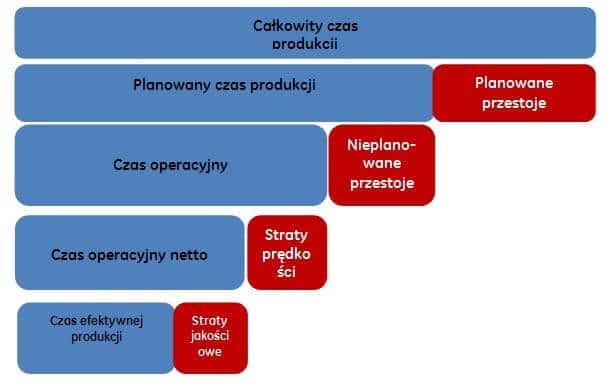

Dostępność – wyrażona procentowo jako stosunek czasu operacyjnego do planowanego czasu produkcji. Należy dodać, iż planowane przestoje nie są wliczane do planowanego czasu produkcji, dlatego też dostępność przedstawia jedynie wykorzystanie planowanego czasu wytwarzania. Problemy powodujące obniżenie wskaźnika dostępności ze 100 % to awarie i przezbrojenia sprzętu.

Wydajność – wskazuje ile czasu potrzeba na wyprodukowanie konkretnej liczby towarów. Wydajność jest wyrażonym procentowo stosunkiem czasu operacyjnego netto do czasu operacyjnego. Innymi słowy opisuje jaką część zaplanowanej liczby towarów udało się wyprodukować w określonym czasie. Problemy wpływające na obniżenie wydajności to ograniczenia prędkości i drobne przestoje.

Jakość – czyli ilość dobrych jakościowo produktów w stosunku do ogólnej liczby wyprodukowanych towarów. Innymi słowy jest to stosunek efektywnej produkcji do czasu operacyjnego netto wyrażony procentowo. Problemy, które obniżają wskaźnik jakości to wydajność instalacji i wydajność produkcji. Z wydajnością instalacji związane są błędy popełnione we wczesnym etapie np. złe umiejscowienia instalacji. Z kolei wydajność produkcji związana jest z błędami ujawniającymi się w procesie produkcji np. błędy występujące w wyniku zużycia narzędzi.

OEE = Dostępność x Wydajność x Jakość

Dlaczego wskaźnik OEE jest ważny? Zautomatyzowany proces produkcyjny zawiera wiele typów automatyzacji odnoszących się do różnych komponentów OEE. Nowe podejście do automatyki przemysłowej skłania do postrzegania wyższej wartości OEE jako celu działalności, a nie tylko jako jednego z elementów ulepszeń.

Jak wykorzystać inteligentną analizę danych? Ważną kwestią związaną z implementacją systemu jest koszt jego instalacji. W przypadku przedstawionych wcześniej rozwiązań koszt instalacji jest stosunkowo niski w porównaniu do potencjalnych korzyści, które można osiągnąć. Zamiast zakupu nowych, wydajniejszych maszyn można osiągnąć ten sam efekt poprzez wprowadzenie systemu, który umożliwi pełne wykorzystanie zdolności produkcyjnych. Dzięki implementacji takiego rozwiązania zdolności wytwórcze wcześniej przeznaczone na stratę będą w pełni wykorzystane. OEE pozwala na większa przejrzystość dochodów, ze względu na to iż opisuje jaka część potencjalnej wydajności produkcji generuje zyski. Wzrost wskaźnika OEE wskazuje jakie potencjalne zyski mogą być generowane. Wystarczy proste działanie polegające na pomnożeniu wielkości sprzedaży, marży brutto i wzrostu wskaźnika OEE w procentach. Wynik takiego działania to dodatkowy zysk. Automatyzacja informacji pozwala nie tylko na oszczędność czasu, ale także ujawnia gdzie czas jest marnowany. Używając prostego działania wspomnianego wcześniej, producent może zobaczyć jak cenne jest zidentyfikowanie możliwości wykorzystania w pełni wydajności zakładu.

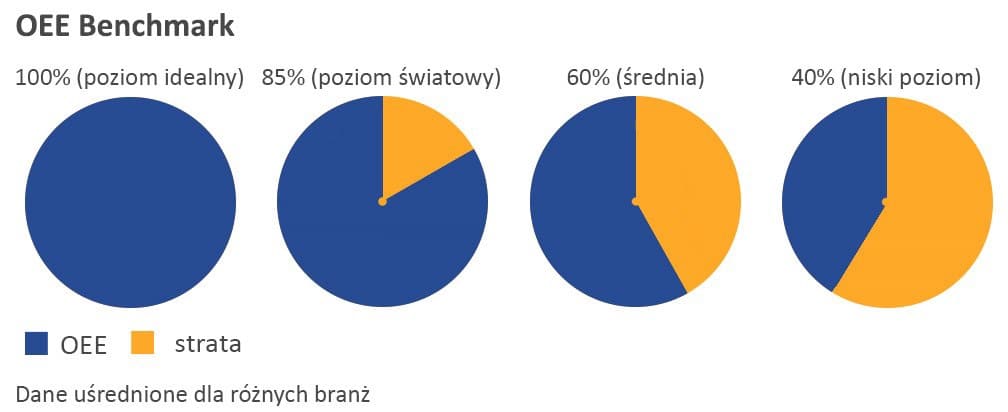

ŚWIATOWEJ KLASY OEE

Wskaźnik OEE wyłapuje tak wiele informacji dotyczących procesów, że jego wartość może być zaskakująco niska. Światowej klasy producent może osiągnąć wskaźnik OEE na poziomie 85 %. Doskonały wytwórca może osiągnąć wspomniany wskaźnik na poziomie 70 %. Producent, który jest relatywnie dobry osiąga OEE na poziomie 50 %. Jak widać z przytoczonych danych, OEE ukazuje duży potencjał niewykorzystanych zdolności wytwórczych.

| Wskaźnik OEE | Wynik światowej klasy |

| Dostępność Czas operacyjny/Planowany czas produkcji |

90,0% |

| Wydajność Czas operacyjny netto/Czas operacyjny |

95,0% |

| Jakość Efektywna produkcja/Czas operacyjny netto |

99,9% |

| OEE Dostępność x Wydajność x Jakość |

85,4% |

ROZWIĄZANIA KLASY MES W OFERCIE VIX AUTOMATION REALIZUJĄ KOMPLEKSOWO ZAKRES TEMATYKI ZWIĄZANEJ Z WSPÓŁCZYNNIKAMI WYDAJNOŚCIOWYMI OEE (JAK RÓWNIEŻ DOWOLNYMI ICH MUTACJAMI)

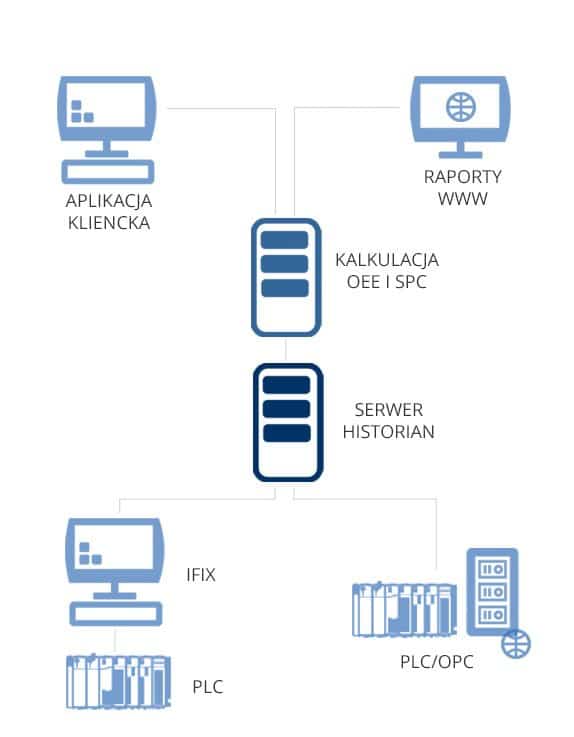

Moduły monitorujące wydajność produkcji umożliwiają lepsze wykorzystanie kapitału przedsiębiorstwa poprzez zastosowanie analiz porównawczych, wykorzystujących dane o wydajności całego procesu (współczynniki KPI, np. OEE). Dzięki możliwościom identyfikacji i monitorowania obszarów wymagających ulepszenia, rozwiązania GE realizujące funkcje systemów MES/MOM stanowią idealne rozwiązanie dla managerów dążących do zwiększania wydajności produkcji – bez potrzeby inwestowania w dodatkowy sprzęt, ludzi lub zwiększenie kosztów materiałów.

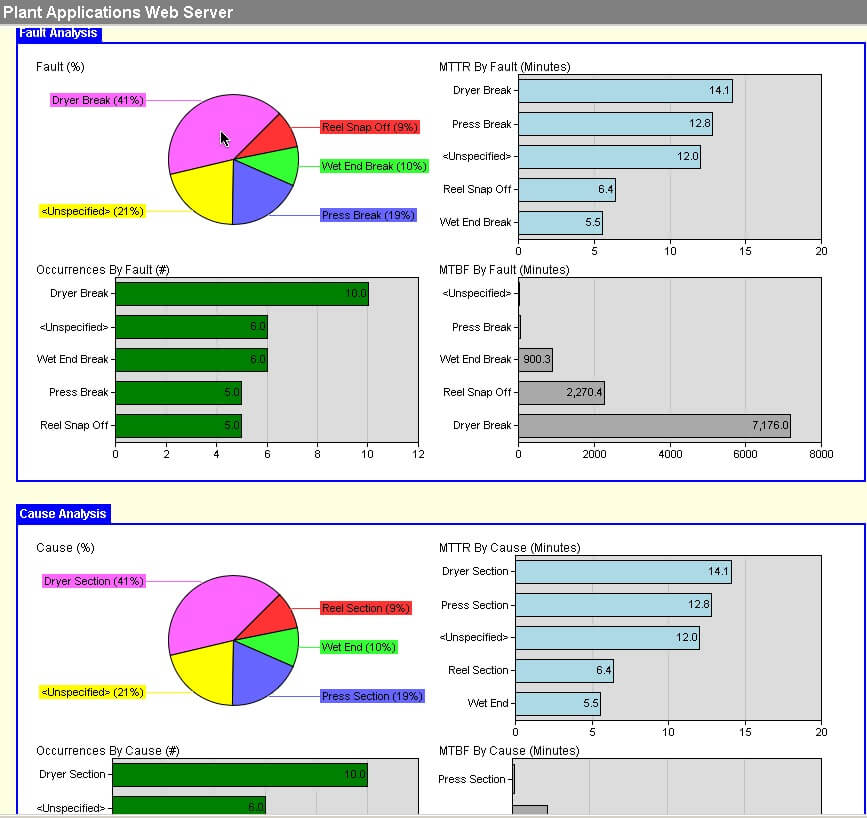

ANALIZA OEE:

Analiza OEE pozwala określić jaka jest bieżąca wydajność maszyn i urządzeń oraz pokazać gdzie powstają straty obniżające wydajność. Żeby wiedzieć jaka jest bieżąca sytuacja należy ją zmierzyć. Tylko wtedy można dążyć do wydajnej poprawy efektywności linii produkcyjnej.

Oprogramowanie GE wspiera procesy produkcyjne w zakresie wydajności produkcji w następujących aspektach:

- Automatyczne śledzenie i zapisywanie zdarzeń produkcyjnych (Downtime, Waste, Production Count)

- Obliczenia KPI na podstawie danych Down-time i Waste

- Powiązanie zdarzeń produkcyjnych z urządzeniami

- Monitorowanie przyczyn zdarzeń produkcyjnych

- Miary wydajności produkcji OEE

- Możliwość zamodelowania dowolnych kalkulacji wydajnościowych i zdefiniowania współczynników zgodnie z dotychczas stosowanymi w danym zakładzie produkcyjnym.

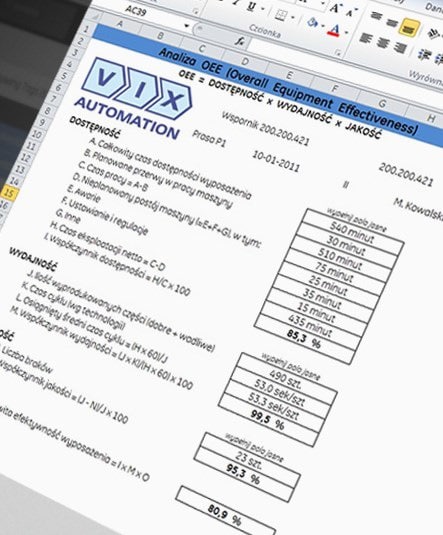

Wskaźnik OEE można liczyć ręcznie…

Ręczne liczenie prowadzi do przekłamań, a informacje na temat wydajności produkcji często odbiegają od rzeczywistości!

..lub automatycznie.

Każda sekunda się liczy! 1 sekunda może mieć duże znaczenie z finansowego punktu widzenia. Nie jest możliwe analizowanie zdarzeń o czasie trwania równym sekundom przy metodach ręcznych.

Dlaczego warto monitorować wydajność z rozwiązaniami GE?

- szybki zwrot z inwestycji

- dodatkowy zysk dla przedsiębiorstwa

- obszerna lista wdrożeń referencyjnych: 600 wdrożeń na świecie, 35 krajów, 15 głównych gałęzi przemysłu

Przykładowe referencje w liczbach:

- Nissan – Zwiększona produkcja – dodatkowe 8 samochodów na dzień

- InBev – Zwiększenie całkowitej wydajności linii, ponad 5% wzrostu ogólnej produkcji, 90% zmniejszenie strat przy pakowaniu

- Gumlink – Wzrost OEE z 50% to 60% po instalacji

JAK PRZEPROWADZAĆ ANALIZĘ OEE

Aby obliczyć wskaźnik OEE należy wykonać następujące czynności:

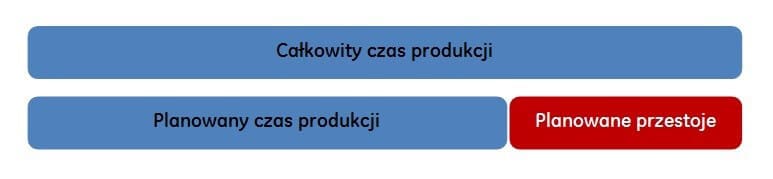

A) Sprecyzowanie całkowitego czas produkcji ( np. 2 zmiany na dzień, praca 7 dni w tygodniu)

B) Określenie planowanego czasu produkcji (przeanalizowanie planowanych przestojów)

Do planowanym przestojów można zaliczyć takie zdarzenia, jak: przerwy na posiłek, szkolenia, planowane konserwacje sprzętu, serwis, brak zleceń od klientów.

Planowany czas produkcji uzyskuje się odejmując od całkowitego czasu produkcji planowane przestoje:

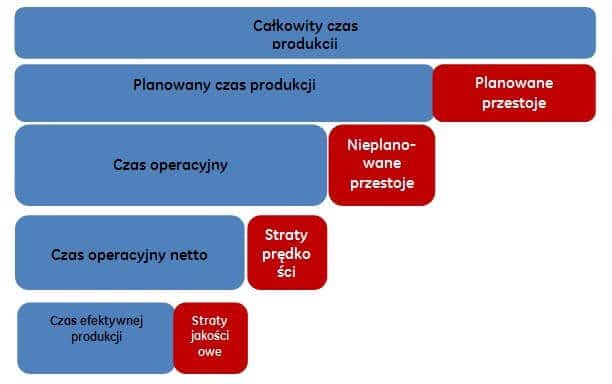

C) Przeprowadzenie analizy strat efektywności:

Analiza strat efektywności uwzględnia 6 głównych parametrów, które mają na nią wpływ. Można je po-dzielić na trzy kategorie:

- przestoje produkcyjne,

- mniejsza prędkość,

- problemy z jakością.

Taki podział umożliwia przeprowadzanie analizy strat w produkcji. Poniższe zestawienie prezentuje kilka przykładowych zdarzeń produkcyjnych, z którymi dane typy strat są najczęściej łączone.

| 6 głównych strat | Rodzaj straty | Przykład zdarzenia |

| Awarie | Przestoje |

|

| Ustawienia i przezbrojenia | Przestoje |

|

| Niewielkie przestoje | Straty prędkości |

|

| Niższa prędkość | Straty prędkości |

|

| Odpady podczas rozruchu | Niższa jakość |

|

| Odpady produkcyjne | Niższa jakość |

|

D) Określenie wskaźnika dostępności

Wskaźnik dostępności uwzględnia wszystkie nieplanowane przestoje, także te związane z brakiem mate-riałów na wejściu, z przezbrojeniami maszyn, czy też po prostu z nieplanowanymi awariami.

Po odjęciu od planowanego czasu produkcji całkowitego czasu trwania awarii, przestojów, zdarzeń nie-planowanych, otrzymujemy czas operacyjny.

Wskaźnik dostępności określa się dzieląc otrzymany czas operacyjny przez planowany czas produkcji:

E) Określenie wskaźnika wydajności:

Wskaźnik wydajności wyliczany jest przy uwzględnieniu strat szybkości, czyli pracy maszyny poniżej jej nominalnej możliwości dla danego produktu.

Jeśli od czasu operacyjnego odejmiemy straty prędkości, wtedy otrzymujemy czas operacyjny netto.

Wskaźnik wydajności to iloraz czasu operacyjnego netto przez czas operacyjny:

Wskaźnik jakości uwzględnia straty związane z produkcją produktów niespełniających parametrów jakościowych. Uwzględnia to również wybraki i odrzuty z procesu produkcyjnego.

Odejmując od czasu operacyjnego netto, straty spowodowane złą jakością produktów otrzymuje się czas efektywnej produkcji:

Wskaźnik jakości określa się dzieląc otrzymany czas operacyjny netto przez planowany czas produkcji:

W celu wyliczenia wskaźnika OEE mnożymy przez siebie 3 wyznaczone uprzednio

OEE = Dostępność x Wydajność x Jakość

Wynik określa się w procentach, dzięki czemu możliwe jest porównanie poszczególnych maszyn, linii produkcyjnych, wydajności produkcji dla danych produktów, zmian, ekip produkcyjnych itd.

Przykład obliczania wskaźnika OEE

Dane wejściowe:

Badanie przeprowadzone dla jednej zmiany – 8 godzin, czyli 480 minut (całkowity czas produkcji)

Przerwa obiadowa – 20 minut

Zmierzony całkowity czas awarii – 30 minut

Nominalna wydajność maszyny – 30 sztuk/minutę

Straty prędkości – 40 minut

Odpady – 420 sztuk

Schemat rozwiązania zadania:

Określenie planowanego czasu produkcji:

czas pracy (długość zmiany) – planowane przestoje (przerwa na posiłki)

planowany czas produkcji = 480 min. – 20 min. = 460 min.

Ustalenie czasu operacyjnego:

planowany czas produkcji – przestoje niezaplanowane (awaria maszyny)

czas operacyjny = 460 min. – 30 min. = 430 min.

Wyznaczenie wskaźnika dostępności:

czas operacyjny / planowany czas produkcji

dostępność = 430 min. / 460 min. = 93,5%

Wyznaczenie straty prędkości:

czas pracy z niższą wydajnością x obniżona wydajność

strata prędkości = 40 min. x 50% = 20min.

Praca z wydajnością na poziomie 50 % jest ekwiwalentem pracy z maksymalną wydajnością przez połowę czasu oraz przestojem przez resztę czasu.

Obliczenie czasu operacyjny netto:

czas operacyjny – straty prędkości

430 min. – 20 min. = 410 min.

Obliczenie wskaźnika wydajności:

czas operacyjny netto / czas operacyjny

wydajność = 410 min. / 430 min. = 95,3%

Wyznaczenie strat jakościowych:

liczba wyrobów wadliwych / wydajność

straty jakościowe = 420 szt. / 30 szt./min. = 14 min.

Obliczenie czasu efektywnej produkcji:

czas operacyjny netto – straty jakości

czas efektywnej produkcji = 410 min. – 14 min. = 396 min.

Obliczenie wskaźnika jakości:

czas efektywnej produkcji / czas operacyjny netto

jakość = 396 min. / 410 min. = 96.6%

Obliczenie wskaźnika OEE:

dostępność x wydajność x jakość

OEE = 93,5% x 95,3% x 96,6% = 86%

WYNIK: Całkowita efektywność sprzętu (Overall Equipment Effectiveness) dla 8 godzinnej zmiany w zakła-dzie wynosi 86%.