Jak Proficy CSense poprawia efektywność energetyczną

OPTYMALIZACJA SYSTEMU GRZEWCZEGO W HALACH PRODUKCYJNYCH

Globalny rozkład zużycia energii w poszczególnych sektorach gospodarki pokazuje, że przemysł odpowiada za 29% jej całkowitego zużycia[1]. Badania przeprowadzone przez Fraunhofer Institute for Systems and Innovation Research ISI wykazały, że energochłonny przemysł w samych tylko Niemczech mógłby zaoszczędzić około 15% energii do 2035 roku[2]. Można z tego wnioskować, że poprawa efektywności energetycznej w przemyśle jest zadaniem priorytetowym.

Z tego też powodu w zaawansowanych technologicznie firmach poprawa efektywności energetycznej jest ciągle szansą na:

- zwiększenie zysków

- poprawę kontroli procesów

- maksymalizację wartości przedsiębiorstwa

- poprawę środowiska pracy

- zarządzanie szerokim zakresem ryzyka biznesowego.

Bezpośrednią i najczęściej rozważaną korzyścią wynikającą z efektywności energetycznej jest zmniejszenie zużycia energii przy tym samym poziomie produkcji, a tym samym zmniejszenie kosztów energii w przeliczeniu na jednostkę produkcji. Zwykle określa się ją jako „redukcję zużycia energii”, „oszczędność energii”, „projekt efektywności energetycznej” lub „portfolio projektów efektywności energetycznej”, realizowane przy założeniu, że poziom produkcji pozostaje niezmienny.

Celem efektywności energetycznej jest zmniejszenie zużycia energii

CASE STUDY: Firma z branży OEM z Austrii

Austriacka firma działająca w branży OEM konsekwentnie dąży do celu, jakim jest zmniejszenie zużycia zasobów produkcyjnych. Ze względu na wielkość firmy, zarządzaniem cyklami życia wszystkich zasobów produkcyjnych zajmuje się wyznaczony do tego dział infrastruktury. Obsługuje on ponad 40 budynków, takich jak hale produkcyjne i magazyny, ale także budynki biurowe, mieszczące się w kilku lokalizacjach. Ponieważ w tym wypadku mamy do czynienia z zaawansowanymi technologicznie i energochłonnymi obiektami i procesami, to ich energooszczędna eksploatacja zapewnia znaczący efekt dźwigni przy obniżaniu całkowitych kosztów utrzymania. Sytuację dodatkowo utrudnia fakt, że opisywana firma jest producentem OEM i dlatego musi bardzo elastycznie reagować na różne, dynamicznie zmieniające się wymagania klientów (krótkie cykle życia produktów, rosnąca liczba wariantów, dynamiczne zmiany ilościowe). Wymaga to dużego stopnia adaptacji, który brany jest pod uwagę przy tworzeniu modelu produkcyjnego.

Zbieranie danych to podstawa

Wdrożony w omawianej firmie system zarządzania budynkami (BMS) to wspomagany komputerowo system sieciowy, który służy do monitorowania wszystkich mediów i systemów technicznych w obsługiwanych budynkach i sterowanie nimi. Łączy on w sobie wszystkie budynki tak, aby działały jako kompletny zintegrowany system.

Przykładowy system SCADA BMS

Już w 1996 jako główny system sterowania i kontroli wdrożone zostało oprogramowanie Cimplicity firmy GE Digital[3]. Od tego czasu było ono sukcesywnie rozbudowywane i aktualizowane. Głównymi komponentami do monitorowania pracy budynku w czasie rzeczywistym są:

- graficzny interfejs użytkownika (GUI)

- systemy harmonogramowania

- zarządzanie awariami i alarmowanie

- zarządzanie zdarzeniami wywołanymi przez użytkowników

- rejestracja danych procesowych i zdarzeń

System działa w różnych obszarach i dlatego posiada wiele podstawowych, łączących się funkcji:

- ogrzewanie

- dystrybucja energii

- wentylacja

- zasilanie sprężonym powietrzem

- oświetlenie

Kiedy firma w 2012 roku postawiła na bardziej efektywne i przystępne zarządzanie zużywaną energią przy pomocy narzędzi programowych, idealnym rozwiązaniem stała się wówczas możliwość korzystania z bazy danych Cimplicity. Baza ta zawiera dane z ponad 80 000 punktów procesowych i ponad 1 000 liczników energii elektrycznej, wody, ciepła i innych mediów. Dzięki przechowywaniu danych w zintegrowanej przemysłowej bazie danych, wszystkie historyczne wartości są cały czas dostępne, a nowe pomiary na bieżąco dopisywane.

Właściwe wykorzystywanie tych danych dało już wtedy możliwość zarówno udoskonalania mniejszych komponentów systemu, jak również optymalizacji całych modułów. W rezultacie już w przeszłości odnotowano znaczące korzyści, takie jak zmniejszenie zużycia energii, ograniczenie odpadów i ogólne zmniejszenie zużycia zasobów.

Odblokowanie potencjału optymalizacji

W międzyczasie firma skupiła się także na poszukiwaniu korzyści w bardziej złożonych procesach, takich jak rozbudowany system ogrzewania hal produkcyjnych. Chociaż inżynierowie byli pewni, że można tu znaleźć oszczędności, to osoby odpowiedzialne za projekt szybko zdały sobie sprawę, że bardzo trudno byłoby je odpowiednio zidentyfikować i przełożyć na odpowiednią wartość biznesową. Powołany w tym celu firmowy zespół ds. optymalizacji zwrócił się w tej kwestii do zewnętrznych konsultantów – pracowników firmy T&G Group (partnera GE Digital w Niemczech i Austrii). Zaowocowało to pomysłem wykorzystania sztucznej inteligencji (AI – artificial intelligence), a także uczenia maszynowego (ML – machine learning), do zaawansowanej analizy procesów i podejmowania na ich podstawie optymalnych decyzji. W tym celu powołano wspólny zespół projektowy złożony z członków firmy i Grupy T&G.

Jako platformę programową do tej analizy, z możliwością uzyskiwania wglądu w dane historyczne oraz szybkiego opracowywania, testowania i wdrażania obliczeń, analiz predykcyjnych oraz rozwiązań optymalizacyjnych i kontrolnych, wybrano produkt GE Digital – Proficy CSense[4].

W celu odpowiedniego przewidywania i zapobiegania problemom procesowym, inżynierowie stworzyli także model tzw. cyfrowego bliźniaka procesu (Digital Twin). Jest on wykorzystywany również do symulacji i optymalizacji procesów.

Dzięki szerokim możliwościom przygotowania danych wejściowych, ich analizy oraz uczenia maszynowego, CSense może z powodzeniem stanowić podstawę dla tworzenia cyfrowych bliźniaków w zakładach, sieciach i procesach.

Hala produkcyjna, wybrana do projektu pilotażowego celem przetestowania wyżej wspomnianych metod i technologii, stała się źródłem różnorodnych, cennych informacji na temat potencjalnych kosztów i korzyści które mogły być gromadzone i na bieżąco analizowane. Podejście pilotażowe pozwoliło rozpocząć projekt minimalizując ryzyko, a w wypadku powodzenia mogło zapewnić model dla przyszłych, rozbudowanych aplikacji.

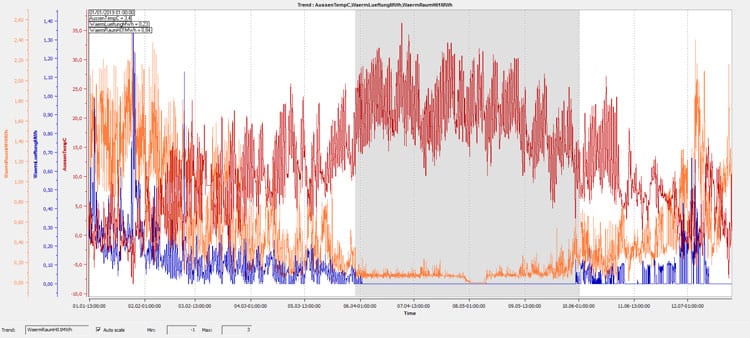

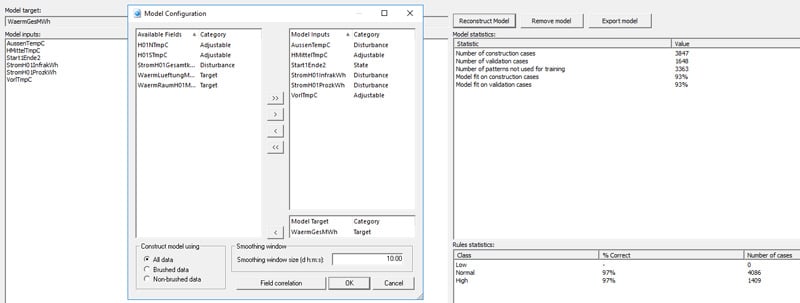

Rysunek 1. Przykład wyboru danych

Punktem wyjścia były istniejące dane z systemu sterowania Proficy HMI/SCADA Cimplicity. Dane zostały przygotowane i przeanalizowane przy użyciu systemu Proficy CSense. W pierwszej kolejności analizowano te dane, które zostały zgromadzone dla wybranej hali produkcyjnej. Upewniono się, że są one poprawne, spójne oraz użyteczne. Następnie spośród danych zidentyfikowano dane pochodzące ze stanów nieustalonych, awarii, itp. i je odrzucono, pozostawiając do dalszej analizy tylko dane z okresu produkcji (Rysunek 1).

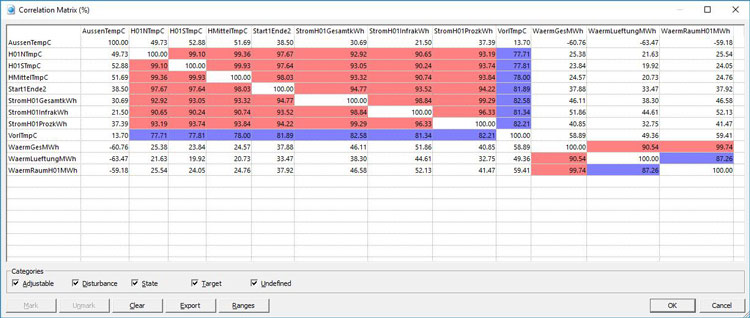

Rysunek 2. Macierz korelacji

Macierz korelacji to tabela przedstawiająca współczynniki korelacji dla różnych zmiennych. Jest to potężne narzędzie służące do podsumowywania dużego zbioru danych oraz do identyfikowania i wizualizacji wzorców występujących w danym zbiorze. Macierz składa się z wierszy i kolumn, które reprezentują zmienne oraz wartości liczbowych określających korelację między wszystkimi możliwymi parami zmiennych. Kolor czerwony wskazuje w tym wypadku na dużą zależność wartości procesowych od siebie.

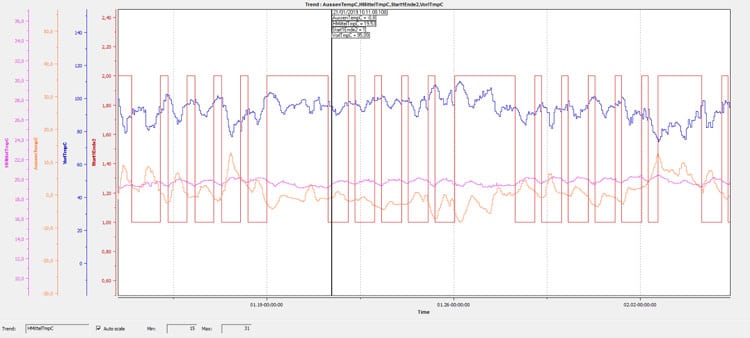

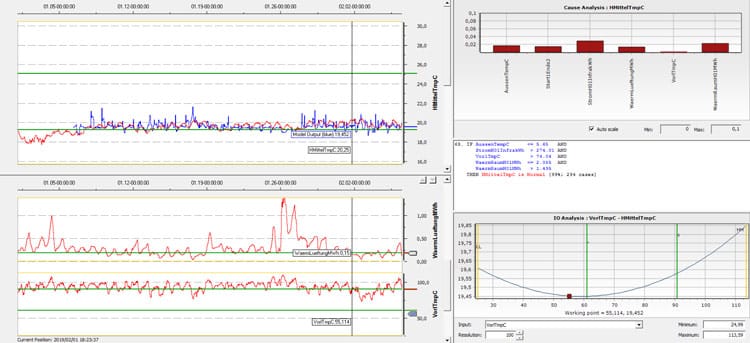

Rysunek 3. Przebiegi czasowe temperatur: zasilania, zewnętrznej oraz w hali

Analiza przebiegów czasowych to metoda analizy danych w oparciu o sekwencje czasowe sygnałów w celu zidentyfikowania pierwotnych przyczyn zmian wydajności. Przebiegi czasowe to linie reprezentujące ogólny trend serii kolejnych pomiarów. Korzystając z historycznych wykresów zmiennych procesowych zespół projektowy był w stanie zidentyfikować stany ustalone procesów, etapy w których można by dokonać usprawnień, jak również potencjalne problemy. Rysunek 3 przedstawia zależność temperatury zasilania od temperatury zewnętrznej oraz „stałej” temperatury hali niezależnie od zmiany. Ten typ analizy jest przydatny jako pierwszy krok do zrozumienia rzeczywistych zależności pomiędzy sygnałami.

Rysunek 4. Tworzenie modelu dla scenariuszy „co, jeśli”

Najpierw przeanalizowano dane z okresu jednego roku. Dla wybranej hali produkcyjnej łączna moc cieplna wyniosła w zaokrągleniu 5 000 MWh. W czasie przestoju (braku produkcji) zużyto około 3 000 MWh. Weekendy i święta pochłonęły około 2 000 MWh, natomiast około 1 000 MWh zostało zużyte w godzinach nocnych, gdy zakład nie działał (brak nocnej zmiany). Pojawiła się zatem szansa na oszczędności w okresach, gdy nie była prowadzona żadna produkcja. Koszt 1 MWh w analizowanym okresie wynosił ok. 77 €.

Proficy CSense pozwolił także na kolejne, bardziej szczegółowe analizy i wizualizacje, które wykonane zostały przy użyciu dostępnych mechanizmów. W tym celu opracowano różne modele, widoczne na rysunku 4, które pomogły lepiej zrozumieć analizowany system i przedstawić poszczególne jego części w sposób bardziej czytelny.

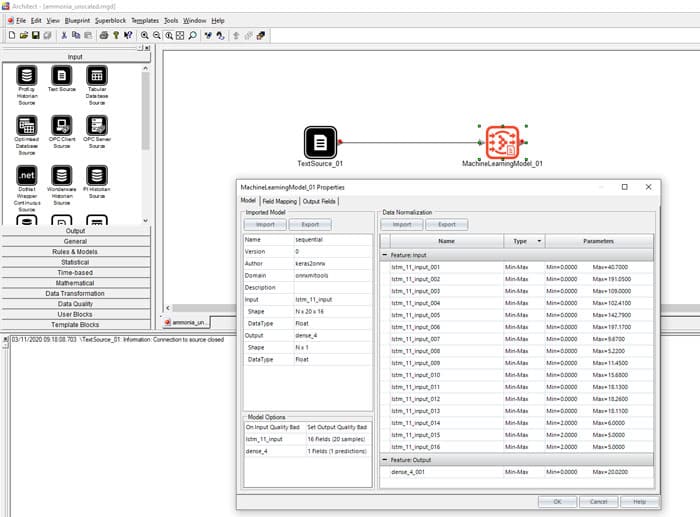

Rysunek 5. Model w module Architect programu Proficy Csense

Analizy te doprowadziły do opracowania odpowiedniego modelu całego procesu sterowania, umożliwiającego symulację różnych scenariuszy w oparciu o cyfrowego bliźniaka (Rysunek 5).

Analiza scenariuszy „co, jeśli” została wykorzystana do zrozumienia, w jaki sposób zmiany w modelu wpływają na kluczowe parametry wyjściowe procesu. Zbadano, co się wydarzy, gdy pewne czynniki wpływające na proces w większym lub mniejszym stopniu ulegają zmianie. Podczas planowania przyszłych procesów scenariusz „co, jeśli” oferuje zatem możliwość zbadania prawdopodobnego wpływu różnych czynników na jego przebieg.

Rysunek 6. Określenie potencjalnych oszczędności

Potencjał oszczędności został określony za pomocą symulacji opartej na cyfrowym bliźniaku (rysunek 6).

Wyniki i perspektywy

Symulacja oparta na rzeczywistych danych z wybranego okresu czasu była pomocną metodą testowania realnych sytuacji i procesów, bez konieczności ich faktycznego wdrożenia na rzeczywistym obiekcie. Pomogło to określić możliwości wprowadzenia zmian oraz zaoszczędzić cenny czas i zasoby w tym procesie.

Obniżenie temperatury w hali o 3°C poza godzinami produkcyjnymi pozwoliło uzyskać oszczędności rzędu 15%. Odpowiada to ok. 450 MWh lub ok. 35.000 €.

Gdyby udało się obniżyć temperaturę hali do 14°C podczas dłuższych przerw w produkcji, oznaczałoby to redukcję o nawet ok. 20% całkowitej mocy cieplnej, czyli ok. 1000 MWh lub ok. 77 000 € za tę jedną halę w określonym czasie!

W kolejnych krokach model ma zostać rozbudowany o dane z planowania produkcji, tak by można było uwzględnić np. ciepło odpadowe z parku maszynowego. Model ma także zostać zintegrowany z systemem zarządzania zmianami i personelem.

Inteligentny, zautomatyzowany proces ogrzewania hal produkcyjnych jest obecnie wdrażany w centralnym systemie sterowania obiektem. W tym celu model Proficy CSense został zmodyfikowany i finalnie wyeksportowany, tak by mógł być również zasilany bieżącymi danymi procesowymi pochodzącymi z różnych źródeł i w oparciu o wyuczone mechanizmy, przekazywał optymalną temperaturę zasilania do systemu sterowania instalacją na obiekcie. Następnie system sterowania na obiekcie ustawia zadaną wartość temperatury zasilania w rozproszonym systemie sterowania (DCS) zgodnie z wytycznymi uzyskanymi z modelu Proficy CSense. Jest to możliwe dzięki stałemu połączeniu komunikacyjnemu między centralnym systemem sterowania, a systemem sterowania procesem ogrzewania. Dostrajanie pętli sterowania zapewnia stabilność, przewidywalność i powtarzalność działania systemu. Optymalizacja skupia się wokół efektywnej pracy instalacji bez wpływania na sygnały sterujące.

Źródła:

[1] FAWKES, Steven; OUNG, Kit; THORPE, David: Best Practices and Case Studies for Industrial Energy Efficiency Improvement – An Introduction for Policy Makers. Kopenhagen: Copenhagen Centre on Energy Efficiency, Februar 2016.

[2] Jahresbericht 2013. Karlsruhe: Fraunhofer-Institut für System- und Innovationsforschung ISI. 2014.

[3] CIMPLICITY 2022 from GE Digital. San Ramon, CA: GE Digital LLC, 01.2022.

[4]Proficy CSense 8.5 from GE Digital. Boston, MA: General Electric Company, 08.2021.