Cyfrowa transformacja produkcji – od czego zacząć?

Zakłady produkcyjnie niezmiennie muszą stawiać czoła rosnącym kosztom, globalnej konkurencji i wygórowanym oczekiwaniom klientów. Nikogo chyba nie trzeba przekonywać, że optymalizacja produkcji i procesów przemysłowych to kluczowy element efektywnego zarządzania przedsiębiorstwem. A jeśli chcesz iść z duchem czasu, w kierunku fabryki przyszłości i mieć precyzyjną wiedzę o procesach – w strategii rozwoju firmy nie może zabraknąć cyfrowej transformacji.

Transformacja cyfrowa przedsiębiorstwa nie powinna być jednak celem samym w sobie. Proces cyfryzacji produkcji zrealizowany z powodzeniem może być środkiem w dążeniu do zwiększenia efektywności produkcji, obniżenia jej kosztów, czy zwiększenia jakości.

Im szybciej producenci zaczną się cyfryzować, tym szybciej będą mogli wykorzystać potencjał, jaki drzemie w dzisiejszych technologiach

Co to jest transformacja cyfrowa?

Cyfrowa transformacja produkcji polega na przekształceniu procesów analogowych w procesy cyfrowe z wykorzystaniem nowoczesnych technologii IT w celu usprawnienia i zmodernizowania procesów produkcyjnych. Jest to ewolucja tradycyjnych środowisk produkcyjnych i obejmuje wykorzystanie m. in. nowoczesnego i spójnego środowiska informatycznego, automatyzacji produkcji, analizy danych (Big Data), algorytmów uczenia maszynowego i sztucznej inteligencji, czy technologii chmurowych.

Transformacja cyfrowa – na jakie korzyści możemy liczyć?

Wdrażając nowoczesne technologie cyfrowe, przedsiębiorstwa mogą lepiej konkurować na rynku, szybciej reagować na zmiany i dostosowywać się do nowych wyzwań. Na jakie efekty można liczyć dzięki sprawnie przeprowadzonemu procesowi cyfrowej transformacji? Lista nie jest skończona, do korzyści należą m. in.:

- Zwiększona efektywność operacyjna: wykorzystanie automatyzacji, analizy danych i sztucznej inteligencji, umożliwia optymalizację procesów produkcyjnych, co prowadzi do zwiększenia efektywności i redukcji kosztów operacyjnych.

- Poprawa jakości produktów: monitorowanie procesów produkcyjnych za pomocą sensorów i analiza danych umożliwiają identyfikację potencjalnych problemów jakościowych w czasie rzeczywistym, co przekłada się na poprawę jakości końcowego produktu.

- Szybsza reakcja na zmiany na rynku: dzięki zdolności do szybkiej analizy danych, elastyczności produkcji i dostosowywaniu się do zmieniających się warunków, przedsiębiorstwa są bardziej gotowe do reagowania na zmiany na rynku i zmienne potrzeby klientów.

- Zwiększenie innowacyjności: wykorzystanie nowoczesnych technologii, takich jak sztuczna inteligencja, Internet Rzeczy (IoT) i analiza danych, może sprzyjać innowacjom poprzez rozwijanie nowych produktów i usług oraz doskonalenie istniejących.

- Elastyczność produkcji: cyfryzacja procesów przemysłowych pozwala na szybsze reagowanie na sygnały z rynku i dostosowywanie procesów do zmieniających się warunków i indywidualnych potrzeb klientów.

- Poprawa bezpieczeństwa: wdrożenie cyfrowych systemów monitorowania i zarządzania produkcją może przyczynić się do poprawy bezpieczeństwa pracy poprzez identyfikację potencjalnych zagrożeń i minimalizację ryzyka.

- Optymalizacja zasobów: analiza danych pozwala na lepsze zarządzanie zasobami, zarówno ludzkimi, jak i materialnymi, co przekłada się na optymalizację procesów i redukcję strat.

- Poprawa zrównoważonego rozwoju: poprzez monitorowanie i optymalizację zużycia energii, surowców i innych zasobów, cyfrowa transformacja przemysłu może przyczynić się do osiągnięcia celów zrównoważonego rozwoju.

- Konkurencyjność na rynku: przedsiębiorstwa przeprowadzające cyfrową transformację są bardziej konkurencyjne na rynku, dzięki zwiększonej efektywności, szybszym czasom reakcji i zdolności do dostosowywania się do zmieniających się warunków.

Cyfrowa transformacja nie powiedzie się bez odpowiedniego oprogramowania

Paweł Czepiel

Konsultant VIX OptiFactory

Właściwe dane – podstawą transformacji cyfrowej przemysłu

W wymienionych wyżej korzyściach przewija się wielokrotnie analiza danych. Nie bez powodu, bowiem dostęp do właściwych danych jest podstawą, bez której nie da się skutecznie przejść przez proces cyfrowej transformacji i rynek ma tego świadomość – według raportu Industrial Internet Industry Report w ponad 80ciu % firm analiza danych jest jednym z trzech największych priorytetów 1. Aby mieć aktualną i dokładną wiedzę o tym, co się dzieje na produkcji, nie wystarczy kartka papieru, czy nawet arkusz kalkulacyjny.

Współczesne procesy produkcyjne generują ogromne ilości danych pochodzących z różnorodnych źródeł, (m.in. z systemów IT, zdarzeń produkcyjnych, maszyn i urządzeń, czy od personelu). Aby uzyskać pełny wgląd w te procesy i efektywnie nimi zarządzać, niezwykle istotne jest zastosowanie nowoczesnych systemów informatycznych do analizy tych danych.

48% ankietowanych stwierdziło, że brakuje im kompetencji i wiedzy w zakresie gromadzenia i konsolidowania danych z wielu różnych źródeł. 2

Dzięki zaawansowanym systemom IT, takim jak rozwiązania oparte na sztucznej inteligencji czy analiza Big Data, możliwe staje się nie tylko gromadzenie ogromnych zbiorów danych, lecz także ich przekształcenie w wartościowe informacje i wskazówki. Integracja danych z różnych źródeł i systemów pozwala na identyfikację trendów, wykrywanie anomalii oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. W rezultacie, przedsiębiorstwa mogą podejmować bardziej świadome decyzje oparte na kompleksowych danych, zwiększając efektywność, jakość i innowacyjność swoich operacji produkcyjnych.

Od czego zacząć transformację cyfrową?

Transformacji cyfrowej nie da się wdrożyć od razu, jest to złożony proces, który powinien być realizowany etapami. Zamiast tracić czas i zasoby na budowanie własnej infrastruktury technologicznej, skorzystaj z usług zaufanego partnera ze sprawdzonymi umiejętnościami i narzędziami, w tym aplikacjami.

VIX OptiFactory – odpowiedź na wyzwania cyfrowej transformacji >>

Nowoczesne oprogramowanie dla fabryki przyszłości

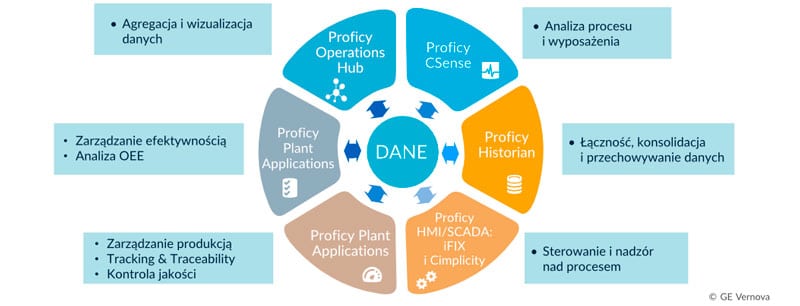

Dlaczego warto wybrać rozwiązania do zarządzania i optymalizacji produkcji z rodziny Proficy od GE Vernova (dawniej GE Digital)? Platforma Proficy to skalowalne i elastyczne oprogramowanie, które jest w stanie zaspokoić potrzeby wykraczające poza standardowy, pojedynczy produkt. Sprawdzone systemy produkcji GE Vernova (lidera w kategorii systemy MES wg raportu Gartnera 2023>> ) od ponad 35 lat wspierają zakłady przemysłowe na całym świecie i cieszą się uznaniem klientów >>

Pakiet oprogramowania Proficy, którego Autoryzowanym Dystrybutorem jest VIX Automation, zapewnia m.in.:

- holistyczny wgląd w procesy produkcyjne

- scentalizowane zdalne zarządzanie

- wszystkie informacje w odpowiednim kontekście, w dowolnym miejscu i czasie, na dowolnym urządzeniu

- bezproblemową integrację

- wysoką skalowalność rozwiązania

Stoisz przed wyzwaniem cyfryzacji Twojego zakładu? Umów się na niezobowiązującą konsultacje on-line i sprawdź, jak możemy Ci pomóc!

ZAREZERUJ TERMIN >>

1 Industrial Internet Industry Report, GE & Accenture 2 A Digital Approach to On-Demand Manufacturing, GE Vernova