Monitorowanie jakości w Systemie MES

PROFICY PLANT APPLICATIONS – MODUŁ JAKOŚĆ

Moduły oprogramowania MES Plant Applications od GE Digital pozwalają kompleksowo monitorować jakość produkcji. Dzięki temu umożliwiają osiągnięcie wyraźnego obniżenia ilości odpadów produkcyjnych oraz strat w procesie. Konsekwentne poprawianie jakości produkcji ma wpływ na wszystkie jej aspekty oraz na satysfakcję klienta z gotowego wyrobu.

Rozwiązania GE w sposób znaczący poprawiają wydajność przedsiębiorstwa oraz korzyści finansowe płynące z produkcji. Stanowią idealne rozwiązanie dla wytwórców, którzy stosują w swoich rozwiązaniach metodykę „Sześć Sigma” oraz inne metody mające na celu poprawę wydajności i jakości procesu produkcyjnego.

Zagadnienia optymalizacji i monitorowania jakości produkcji w rozwiązaniach klasy MES obejmują 4 podstawowe obszary funkcjonalne:

- Specyfikacje,

- Alarmowanie,

- SPC,

- Testy zgodności

Moduły realizujące zadania kontroli i raportowania jakości produkcji umożliwiają reagowanie w czasie rzeczywistym na zaistniałe zdarzenia związane z jakością produkcji. Pracownicy muszą podejmować odpowiednie działania tylko wtedy, gdy ustalone specyfikacje zostaną przekroczone lub aktywowane zostaną alarmy wg reguł SPC.

KLUCZOWE MOŻLIWOŚCI:

- Informacje w czasie rzeczywistym na temat parametrów jakości;

- Automatyczne zbieranie, filtrowanie, zliczanie danych dotyczących jakości;

- Alarmowanie zdarzeń, także w oparciu o reguły SPC;

- Wsparcie dla danych zbieranych automatycznie, jak również zalogowanych ręcznie przez operatora;

- Zarządzanie historią i wykonywanie audytu każdych zmian dla danych automatycznie lub ręcznie logowanych;

- Szereg standardowych raportów dostępnych natychmiast po instalacji rozwiązania oraz możliwość tworzenia raportów użytkownika;

- Dostępne narzędzia do przeprowadzania analiz statystycznych, analiz SPC umożliwiających optymalizację procesu;

- Klient Web wykorzystuje dane z modułu do prostego budowania i wyświetlania raportów;

- Dodatek Excel Add-in umożliwiający bezpośrednią wymianę danych pomiędzy oprogramowaniem GE, a MS Excel w celu umożliwienia jeszcze bardziej szczegółowych analiz.

KORZYŚCI Z WDROŻENIA:

- Redukcja strat i reklamacji klientów;

- Lepsze wykorzystanie ludzi, maszyn oraz materiałów;

- Alarmowanie przekroczenia stanów ostrzegawczych – mail lub sms;

- Porównanie zgodność produkcji z założonym specyfikacjami;

- Wysoka jakość produkcji;

- Raporty pozwalają na wyznaczenie wskaźników jakości dla poszczególnych zmian;

- Trendy dla jakości, w zależności od czasu, w łatwej do analizy formie;

- Ochrona, podpisy elektroniczne.

MONITOROWANIE JAKOŚCI:

Stan przed wdrożeniem:

Rocznie wykonywano ok. 8 tys. analiz piwa gotowego. To duże straty: do każdej analizy potrzeba było 300 ml gotowego piwa, przy którego pobieraniu wylewało się znacznie więcej. Poza tym zużywane było mnóstwo odczynników, naczyń, sprzętu laboratoryjnego.

Po wdrożeniu:

System na bieżąco monitoruje parametry filtrowanego piwa. Dzięki temu liczba analiz w laboratorium spadła z dwustu do kilku tygodniowo. W tej chwili wykonywane są tylko analizy sprawdzające. Raz na tydzień pobierana jest próbka piwa z tanków BBT i wykonywana jest pełna analiza i porównanie z wynikami podawanymi przez system informatyczny klasy MES.

RAPORTOWANIE JAKOŚCI:

Możliwość generowania raportów i zestawień w skali całego zakładu umożliwia odejmowanie natychmiastowych decyzji w czasie rzeczywistym, dzięki możliwościom dotarcia aż do źródła powstawania problemu. Wykorzystanie szeregu predefiniowanych raportów lub raportów wykonanych pod konkretne potrzeby użytkownika pozwala oszczędzić czas i dostępne środki. Przykładowe raporty prezentujące aspekty związane z monitorowaniem jakości produkcji w rozwiązaniach opartych o oprogramowanie GE.

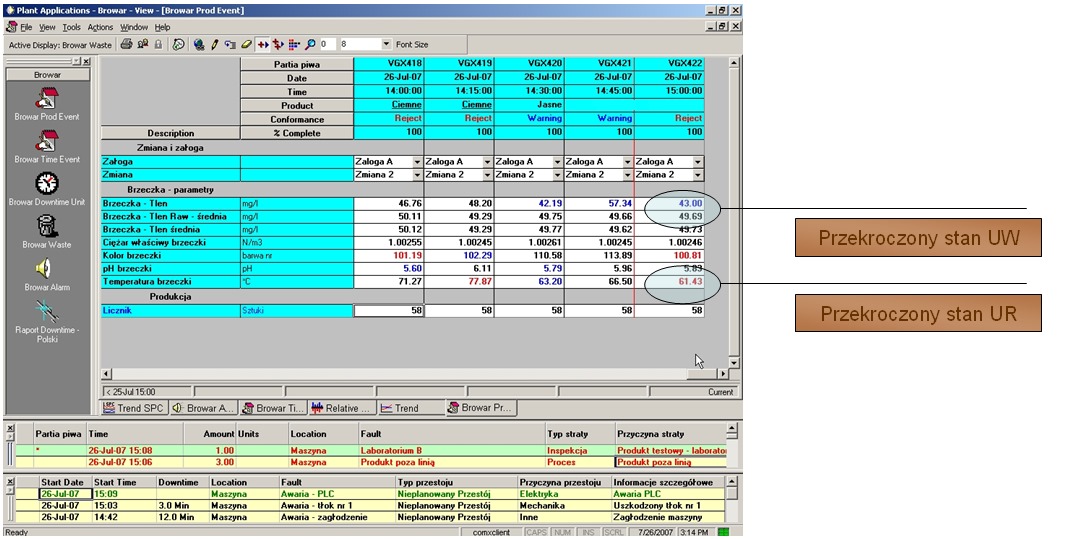

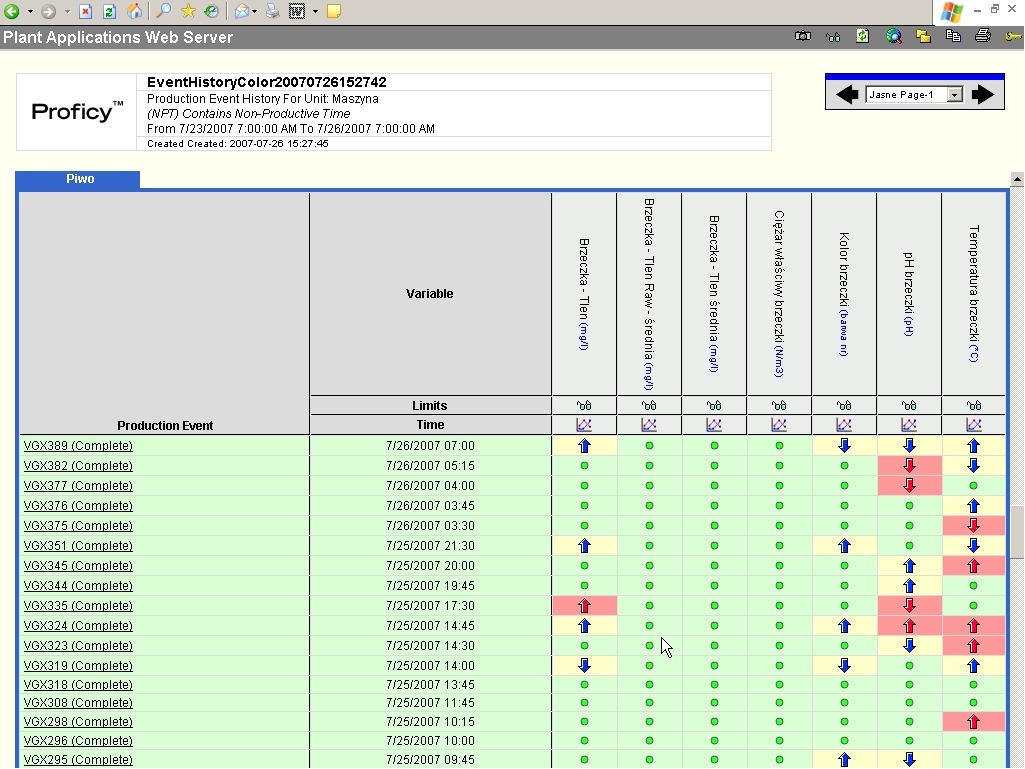

1. Ekran aplikacji klienckiej, prezentujący w czasie rzeczywistym parametry produkcji dla kolejnych partii w procesie. Umożliwia wizualne informowanie operatora o odchyleniach od zadeklarowanych specyfikacji produkcji, podgląd w czasie rzeczywistym na przestoje (downtime) i straty (waste) w produkcji wraz z precyzyjną informacją na temat przyczyny danego zdarzenia.

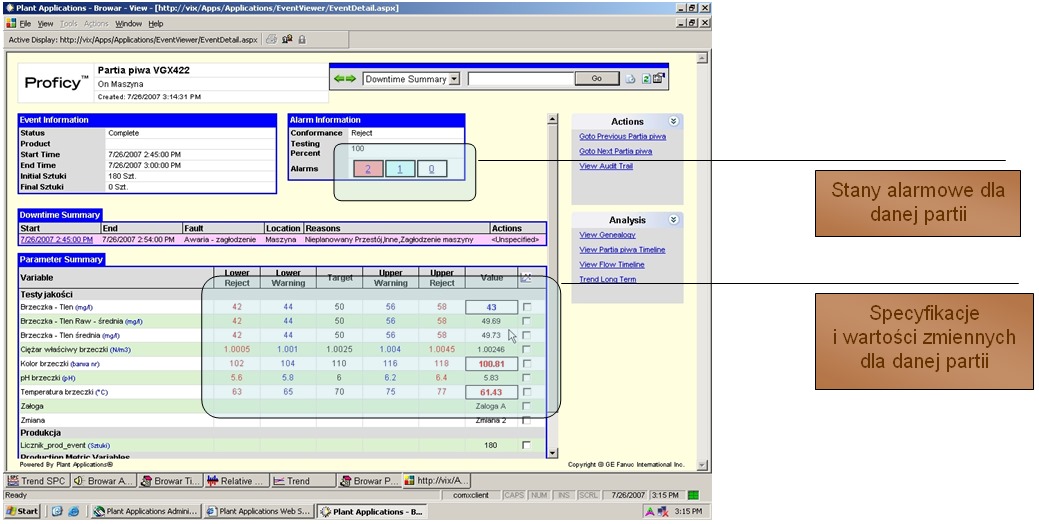

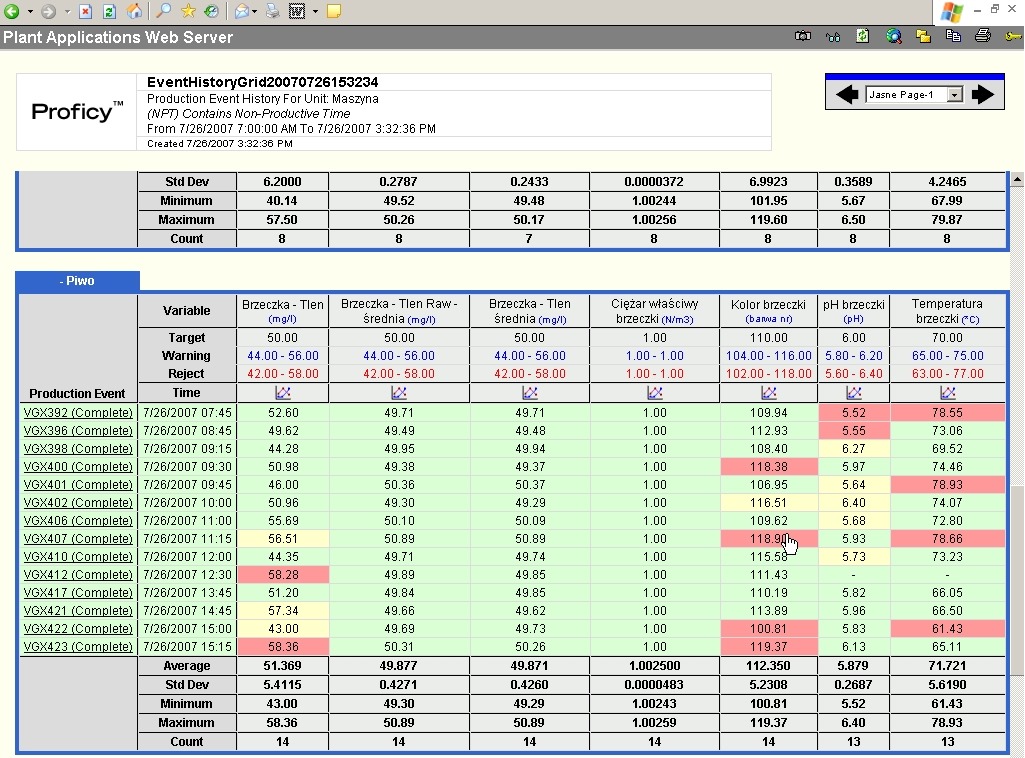

2. Raport z podsumowaniem parametrów produkcyjnych, zdarzeń (przestoje, straty), alarmów dla danej partii produkcyjnej. W czytelny sposób prezentowana jest aktualnie obowiązująca specyfikacja produkcji, możliwe jest szybkie kreślenie wykresów dla wybranych parametrów.

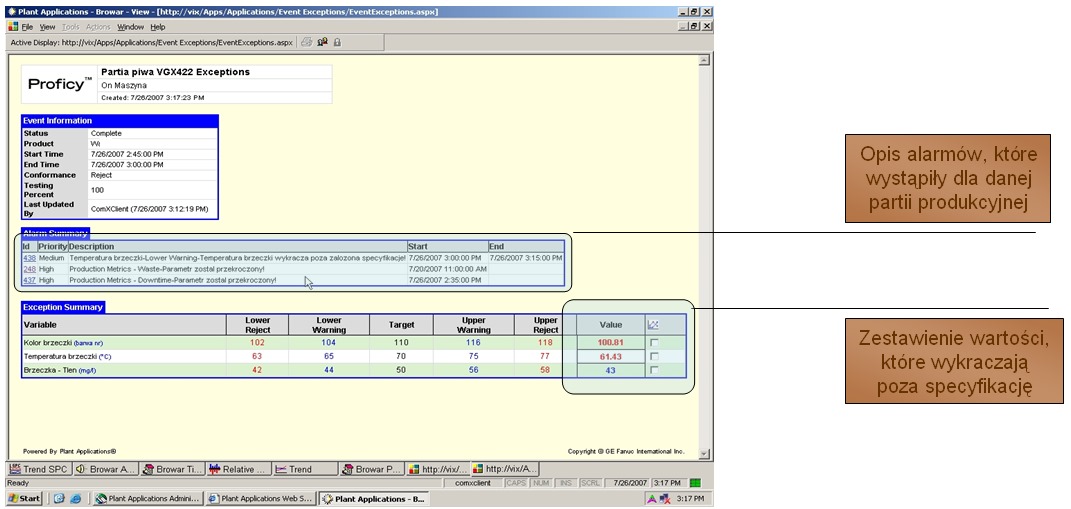

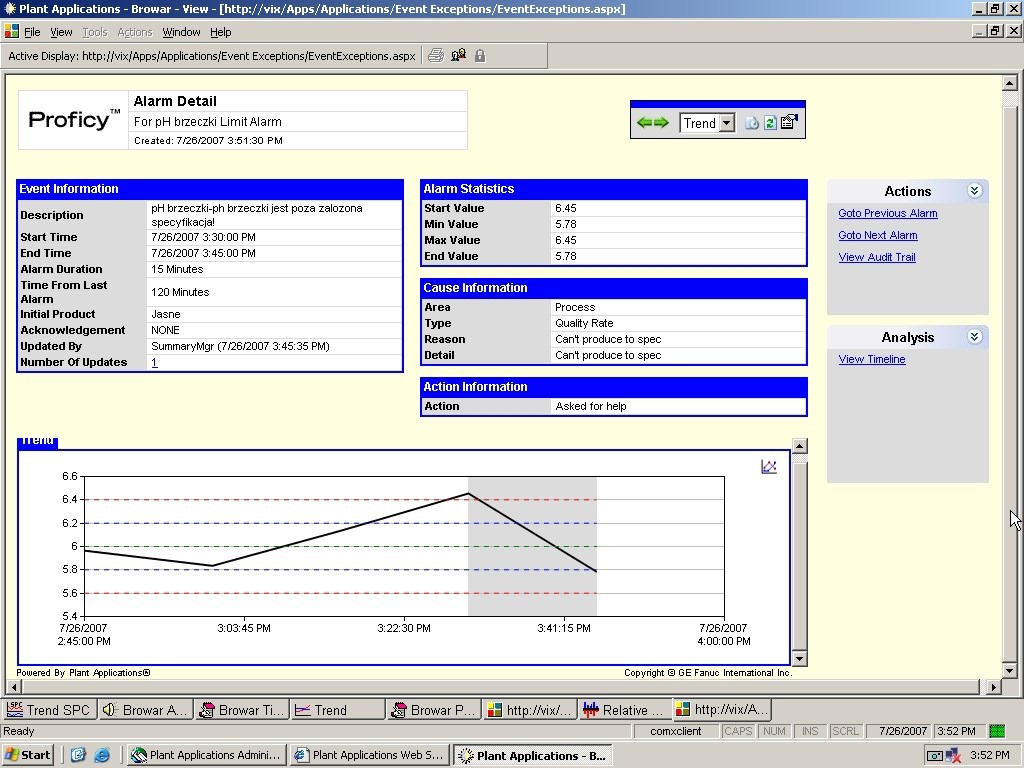

3. Raport z podsumowaniem problemów z utratą jakości w kontekście danej partii produkcyjnej. W czytelny sposób prezentowane są przekroczenia specyfikacji, raport szczegółowo prezentuje również przyczyny sytuacji alarmowych podczas produkcji.

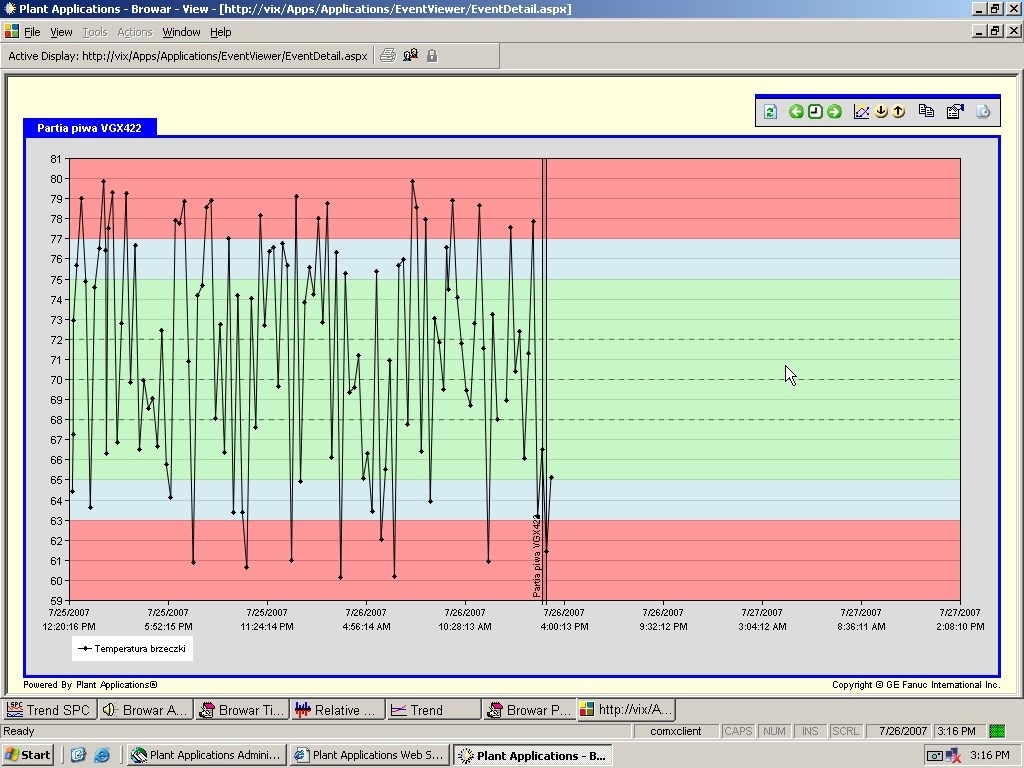

4. Wykres dla zmiennej z naniesionymi limitami określonymi w specyfikacji. Na wykres mogą być także naniesione limity kontrolne czy też trend. Większa ilość zmiennych również może być wyświetlona za pomocą jednego okna trendu.

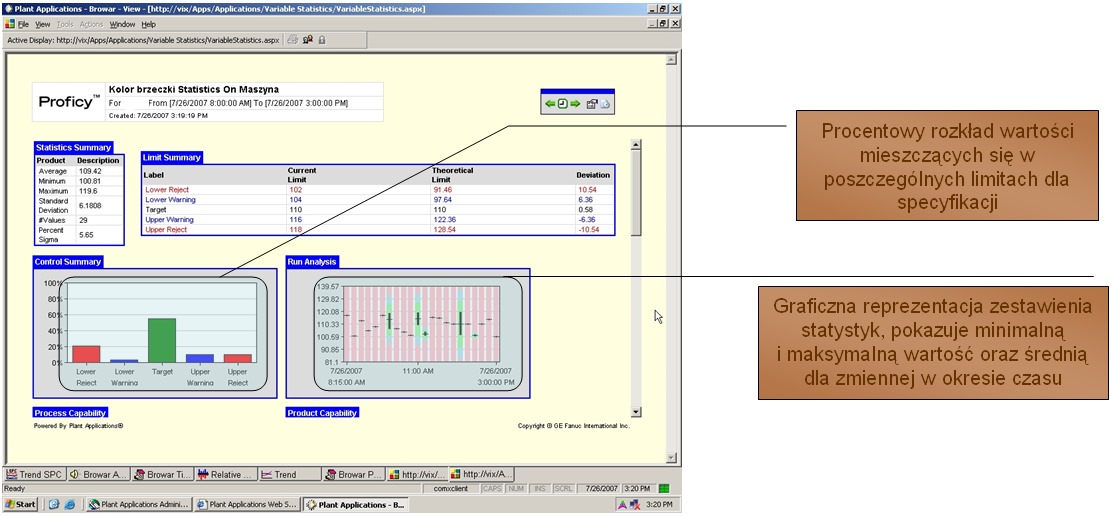

5. Raport analizy statystycznej dla wybranego parametru produkcyjnego, limity kontrolne, specyfikacje, procentowy rozkład wartości, graficzna prezentacja statystyk.

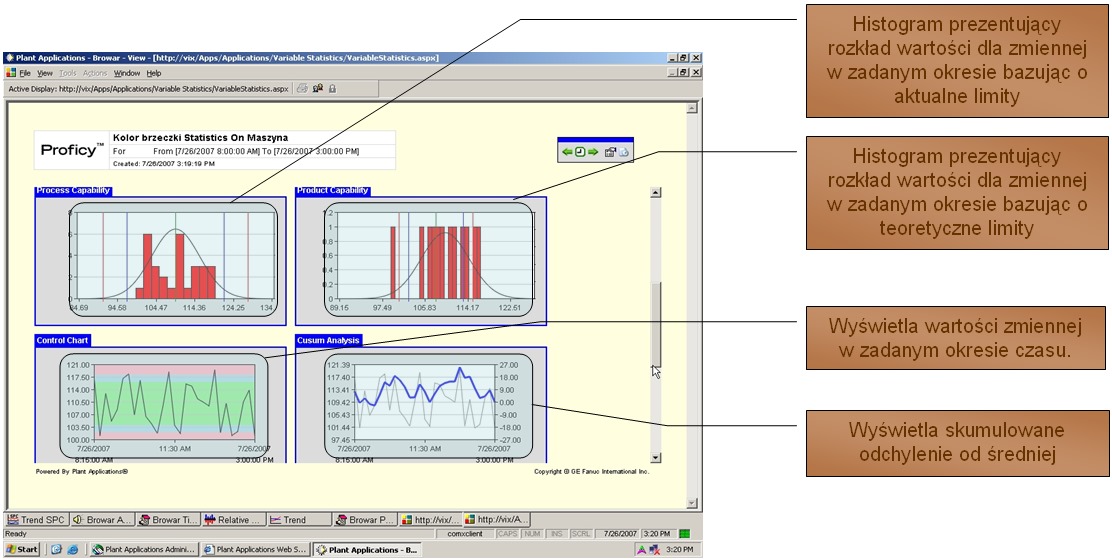

6. Raport analizy statystycznej – ciąg dalszy. Histogramy, wykresy, zgodność ze specyfikacją produkcji (kartami produktowymi).

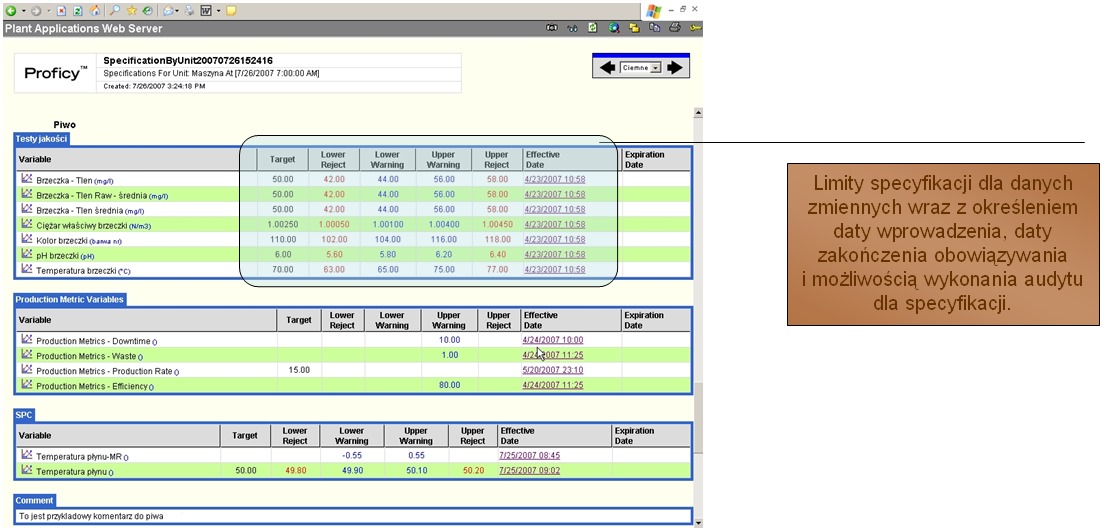

7. Zestawienie limitów specyfikacji w formie raportu. Prezentowana jest m.in. informacja dotycząca daty wprowadzenia danych limitów na produkcję. Rozwiązania w oparciu o platformę Proficy pozwalają na definiowanie czasu aktywacji nowych reżimów technologicznych – może to być np. związane ze zmianą dostawcy półfabrykatów, gdzie konieczne jest przemodelowanie dopuszczalnych limitów produkcji. Historia zmian jest przechowywana na potrzeby raportowania i audytu.

8. Raport określa w sposób „wizualny” odchylenia od założonych specyfikacji dla kolejnych partii produkcyjnych, w odniesieniu do konkretnych zmiennych. Kolejne partie produkcyjne posegregowane są względem produktów, które były wytwarzane, więc w prosty i czytelny sposób można odczytać, z którym produktem są najczęściej problemy oraz określić ich pochodzenie.

9. Raport zestawia wartości zmiennych i odchylenia od założonych specyfikacji dla kolejnych partii produkcyjnych w zadanym czasie. Umożliwia podgląd specyfikacji oraz kreślenie wykresów. Raport segreguje dane produkcyjne pod kątem produktów, które zostały wytworzone w danym oknie czasu, co znacznie ułatwia analizę i interpretację danych.

10. Raport zestawia w formie miniatur szereg trendów dla zmiennych wraz z odpowiednim ich kolorowaniem, w zależności od aktualnego stanu zgodności ze specyfikacją.

Alarmowanie w MES Plant Applications

- Alarmowanie w Plant Applications jest wykorzystywane do dokumentowania wystąpienia alarmów, włączając w to ich przyczyny i możliwe akcje do podjęcia. alarmy są prezentowane w czasie rzeczywistym, a także jako ekrany oraz raporty zestawieniowe,

- Operator może mieć dostęp do alarmów zarówno procesowych jak i opartych o reguły jakości,

- Alarmy mogą być automatycznie wysyłane poprzez email lub sms,

- Alarmowanie dotyczy zarówno automatycznie jak i manualnie zalogowanych danych.

11. Raport szczegółowy dla danego alarmu. Przedstawia takie dane, jak: czas trwania, potwierdzenie, obszar wystąpienia, przyczynę, podjęte działania, kreśli wykres przebiegu zmiennej w stanie alarmu i wiele innych.

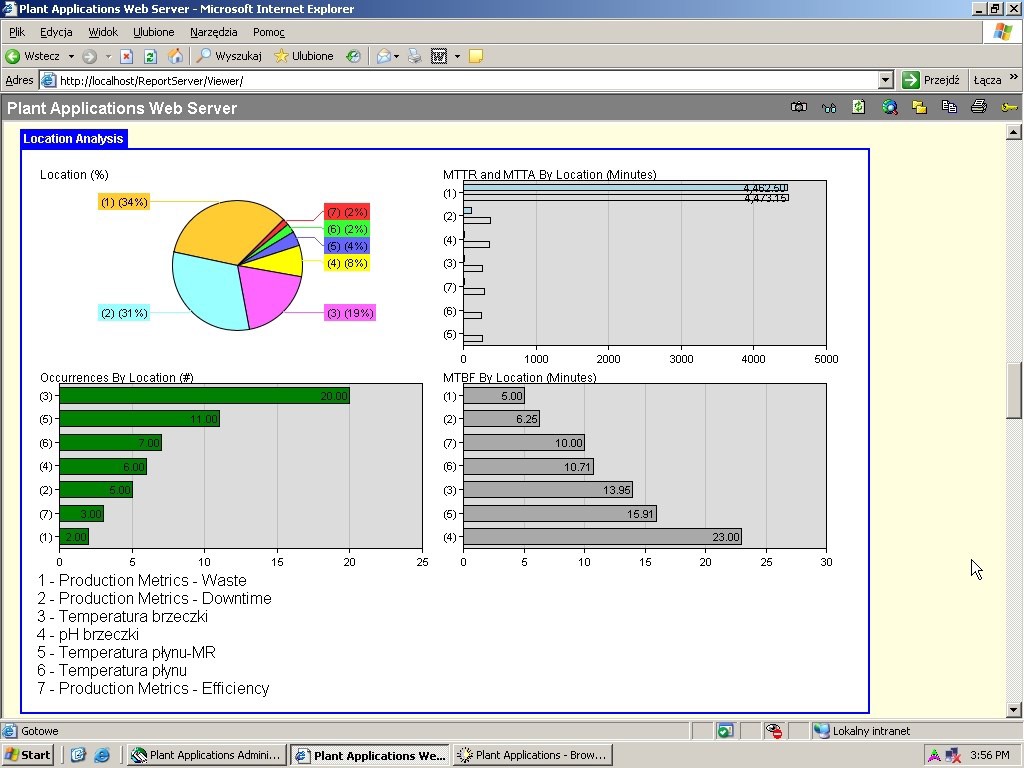

12. Raport zestawia przyczyny alarmów dla danej maszyny, kreśląc wykresy kołowe oraz słupkowe rozkładu alarmów dla danych produktów, przyczyn ich wystąpienia, zmian, dla których alarmy najczęściej występowały itp.

SPC

Możliwości SPC w Plant Applications ułatwiają zdefiniowanie alarmów bazujących na regułach SPC oraz ich prezentowanie w postaci wykresów, Plant

Applications umożliwia wykorzystanie zmiennych kalkulacyjnych z wykorzystaniem siedmiu prekonfigurowanych kalkulacji (Average, Profile, P-Chart, U-Chart, Xbar-MR, Xbar-R oraz Xbar-S).

SPC umożliwia zapobieganie powstawaniu defektów dzięki monitorowaniu, kontroli oraz redukcji zmienności procesu poprzez prezentowanie danych ułatwiających ciągłe ulepszanie procesu.

SPC wpiera przeprowadzanie analiz oraz umożliwia podejmowanie decyzji dzięki narzędziom określającym, czy proces jest stabilny i przewidywalny ze zmiany na zmianę, z dnia na dzień itp..

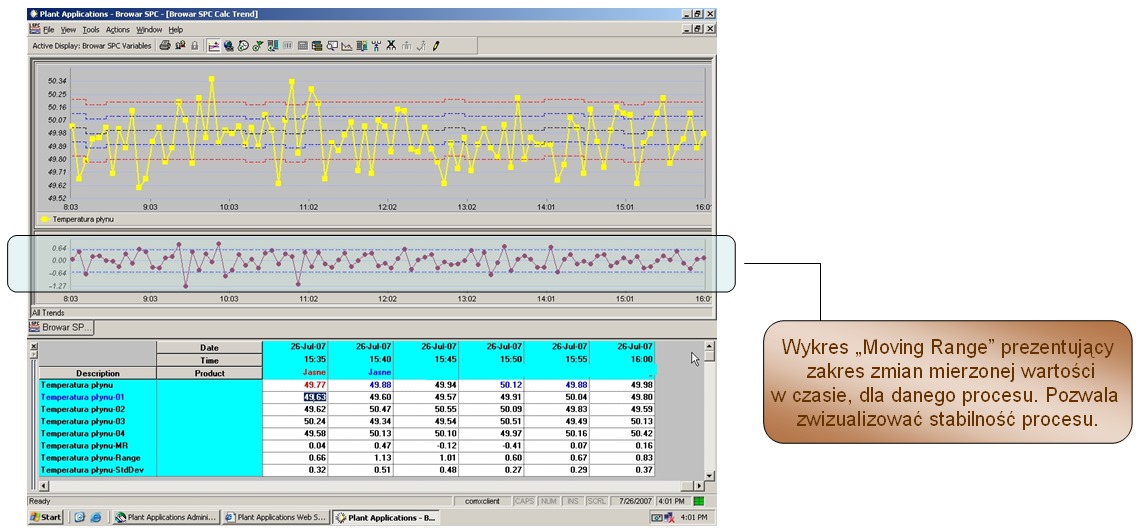

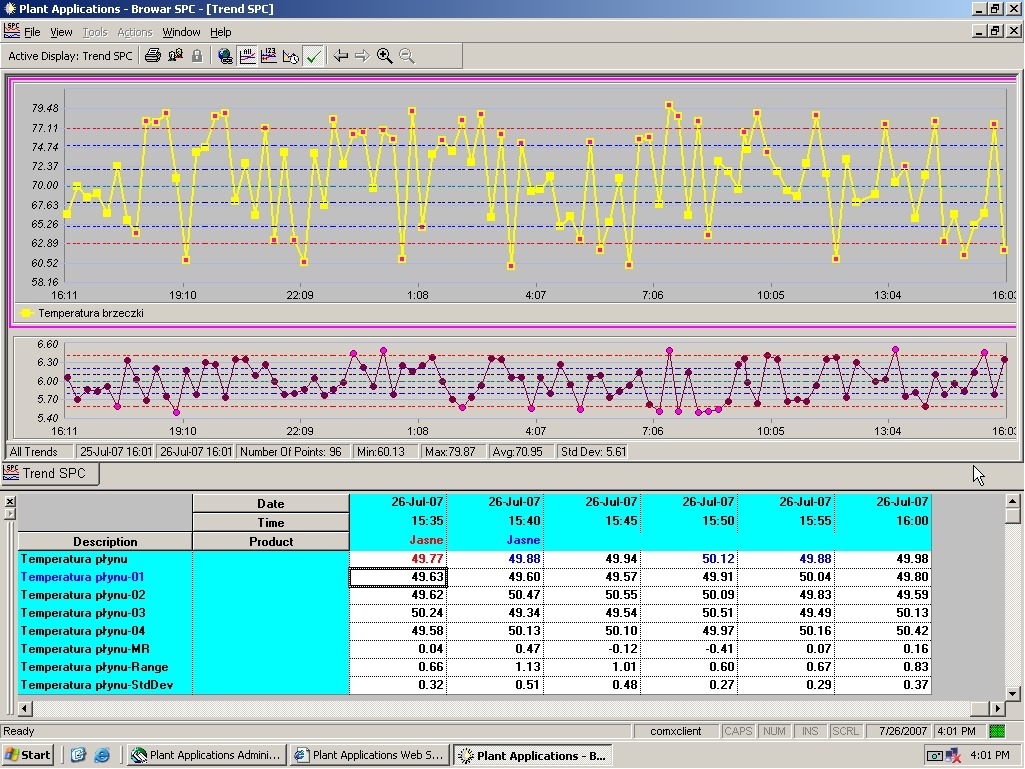

13. Ekran z aplikacji klienckiej, wyświetlający dane statystyczne, wykres typu Xbar-MR Chart. Wyświetlane są również zakresy specyfikacji.

14. Ekran z aplikacji klienckiej, wyświetlający dane statystyczne, wykres typu Xbar-MR Chart. Wyświetlane są również zakresy specyfikacji. W odróżnieniu od poprzedniego ekranu, prezentowane są również alarmy SPC, które miały miejsce w procesie. Alarmy można obejrzeć i edytować/ analizować bezpośrednio z wykresu.

Przedsiębiorstwa powinny mieć kompletną dokumentację procesową zgodności produkcji z założonymi specyfikacjami. Porównawcze kontrole oraz dokumentacja procesowa powinna być wyświetlana w formie odpowiednio przygotowanych raportów. Monitorowanie zgodności w MES Plant Applications powinno umożliwić:

- Zwiększenie zgodności produkcji ze specyfikacjami,

- Zwiększenie powtarzalności jakości partii produkcyjnych,

- Porównywania partii względem partii (tzw. „golden batch”)

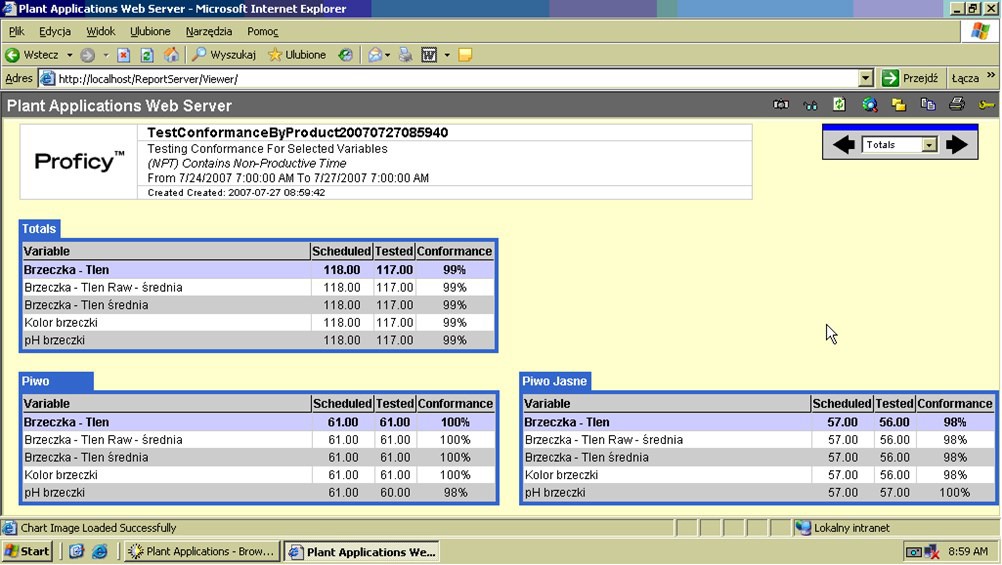

15. Raport zgodności liczby przeprowadzonych testów z liczbą testów zaplanowanych do wykonania dla danego produktu.

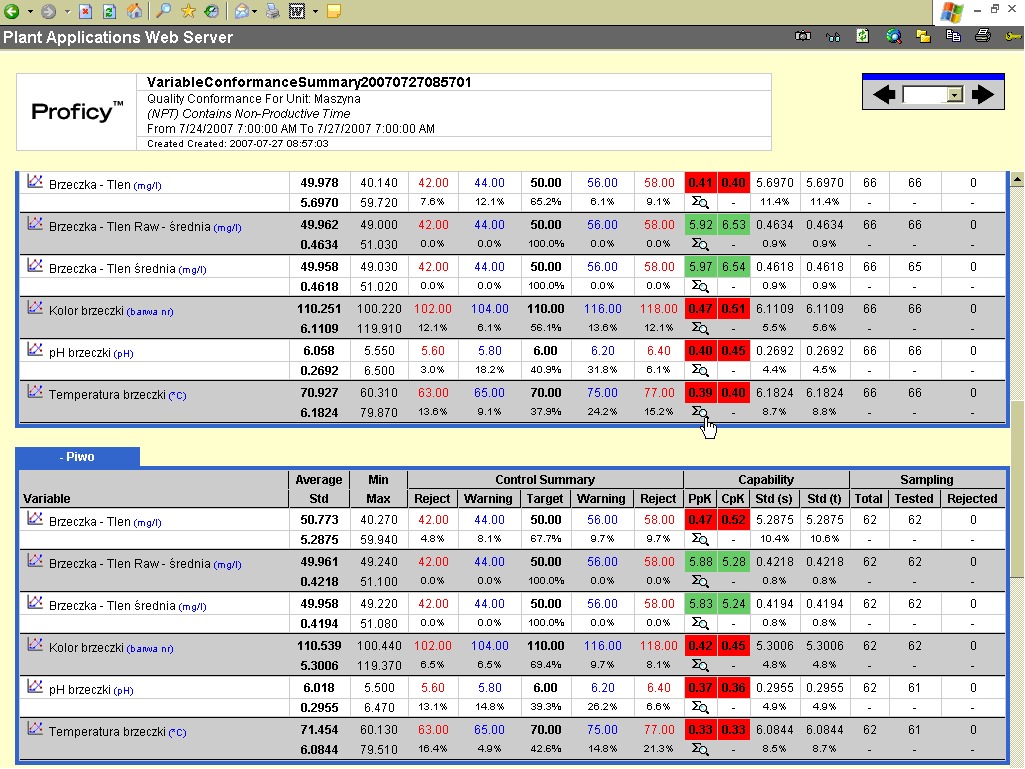

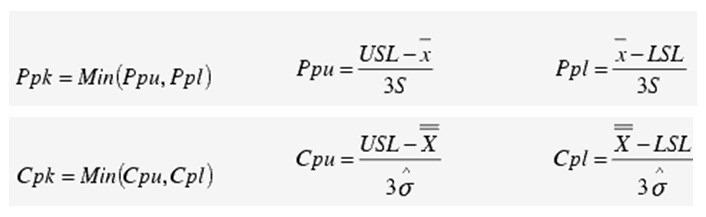

16. Raport przedstawiający zestawienie sumaryczne wszystkich parametrów określających zgodność wartości zmiennych ze specyfikacjami. Pozwala także na automatyczne wyliczanie statystycznych współczynników Ppk oraz Cpk.

DOWIEDZ SIĘ WIĘCEJ O PROFICY PLANT APPLICATIONS >>