Industry 4.0 – Koncepcja cyfrowej transformacji

Zachęcamy do lektury artykułu autorstwa Thomasa Schulza (Channel Manager Central and Eastern Europe) z GE Digital na temat Przemysłu 4.0

Wyobraźmy sobie świat, w którym maszyny są nie tylko inteligentne, lecz nawet genialne. Taki świat, w którym turbiny wiatrowe przekazują sobie informacje, aby automatycznie zwiększyć moc, zespoły napędowe są dostatecznie mądre, by przepowiadać, kiedy trzeba przeprowadzić ich konserwację, a środki transportu bezproblemowo się ze sobą komunikują, aby bezpiecznie przewozić ludzi i towary.

Firma General Electric (GE) projektuje właśnie taki świat, łącząc w nim potencjał naszej przeszłości przemysłowej z przyszłościowymi rozwiązaniami w zakresie oprogramowania [2]. GE postrzega się jako przedsiębiorstwo, które pozwala wykorzystać rewolucję cyfrową dla przemysłu i miarodajnie przyczynia się do tego, aby projekt Industry 4.0 nie pozostał jedynie wizją, lecz stał się rzeczywistością. W samym tylko centrum rozwojowym oprogramowania, wspierającego koncepcję Industrial Internet w kalifornijskim San Ramon zainwestowano od 2012 roku miliard dolarów i zatrudniono ponad tysiąc inżynierów informatyki (IT).

Koncepcje Industry 4.0 (zwane również Industrie 4.0 lub Przemysł 4.0) i Internet of Things (Internet rzeczy) mają dla GE istotne znaczenie. Określane są pojęciem Industrial Internet [1].

Bezpieczeństwo informacji w automatyce przemysłowej wymaga ścisłej współpracy i koordynacji producentów komponentów systemu, konstruktorów maszyn i urządzeń, jak również operatorów i użytkowników końcowych. Aby poprawić bezpieczeństwo cybernetyczne GE oferuje przeprowadzenie oceny zakładów produkcyjnych i certyfikuje maszyny i urządzenia z różnych branż (np. energetycznej, paliwowej, wodno–kanalizacyjnej) zgodnie z najnowszymi normami międzynarodowymi, jak ISO 27001/27002 czy IEC 62443. W ten sposób można określić mocne oraz słabe punkty bezpieczeństwa informacyjnego i informatycznego oraz opracować działania na rzecz ochrony krytycznych elementów urządzeń. Bezpieczeństwo jest procesem, w którym środki organizacyjne i współdziałanie wszystkich wewnętrznych i zewnętrznych podmiotów, odgrywa kluczową rolę.

Na rynku niemieckim najwięcej uwagi poświęca się zamkniętemu systemowi produkcji. Tutaj firmy pracują nad tym, w jaki sposób, poprzez jeszcze bardziej inteligentne sterowanie i połączenie z siecią, można uzyskać wyższy stopień automatyzacji i autonomii, aby poprawić możliwości elastycznego reagowania na rosnące wymagania w produkcji. Jest to jednak jedynie cząstka tego, co definiowane jest w GE jako Industrial Internet.

Pojęcie to w GE jest rozumiane szerzej. Obejmuje ono także tematy produkcyjne, ale jego zasadniczym celem jest poprawa i optymalizacja pracy wszelkiego rodzaju urządzeń. Mogą to być równie dobrze całe fabryki lub samoloty czy farmy wiatrowe. W centrum uwagi jest klient, któremu w oparciu o usługi bazujące o dane, umożliwiamy wydajniejsze, bardziej niezawodne lub elastyczne zastosowanie wykorzystywanych przez niego systemów.

Wszystkie turbiny do samolotów GE, pociągi, elektrownie blokowe czy elektrownie wiatrowe, pracujące na całym świecie, generują dane i coraz częściej są w stanie łączyć się z Internetem. Poprzez połączenie autonomicznych maszyn przez medium, jakim jest Internet, możemy wykorzystywać istnieją-ce dane w o wiele większym zakresie, niż dotychczas. Dla GE Industrial Internet jest zarówno tematem o charakterze produkcyjnym, jak i usługowym i dlatego niekiedy mówi się o Internet of Services (Internet usług). W General Electric odchodzi od modelu „Break-Fix”, czyli naprawy w razie defektu, skłaniając się ku modelowi „Predict-and-Prevent”, aby prognozować ewentualne zagrożenia i im zapobiegać. Idea Industrial Internet wspiera te założenia.

Koncepcje Industry 4.0 i Industrial Internet skłoniły dużych graczy na rynku do wkroczenia do akcji. Ale również dla średniej wielkości firm temat ten staje się coraz ważniejszy. Jest całkiem jasne, że Industry 4.0 jest tematem strategicznym, gdyż dotyczy całego przedsiębiorstwa, w tym jego profilu, procesów, organizacji, kompetencji, a także definiuje własny łańcuch kreowania wartości i określa ofertę. W związku z tym, decyzja o implementacji leży w gestii kierownictwa przedsiębiorstwa, które powinno określić, czy chodzi o projekt pilotażowy, czy o całościowe rozwiązania dla wszystkich obszarów działalności. Punktem wyjścia dla realizacji powinien być biznesplan, który przedstawia i uzasadnia niezbędne inwestycje.

Jednym z merytorycznych priorytetów platformy Industry 4.0 jest stworzenie architektury referencyjnej oraz standaryzacja i normalizacja. Przykładowo w Niemczech, gdzie koncepcja ta jest mocno rozwijana, na tegorocznych targach Hannover Messe przekazano niemieckiemu ministrowi gospodarki, Sigmarowi Gabrielowi oraz minister ds. edukacji i badań, prof. dr Johannie Wanka, raport z wyników zespołu pracującego nad strategią realizacji projektu Industry 4.0[3]. Dla powodzenia tego przyszłościowego projektu, standaryzacja i normalizacja mają decydujące znaczenie. Raport zawiera listę istotnych norm, z których niektóre już częściowo istnieją, część z nich wymaga aktualizacji, a część musi zostać na nowo stworzona. Opracowanie norm bazujących na porozumieniu w otoczeniu koncepcji Industry 4.0 jest w Niemczech wspierane głównie przez organizacje DKE i DIN, w Europie zaś przez ETSI, CENELEC i CEN, a na niwie międzynarodowej przez IEC i ISO.

Rzeczywisty potencjał wykorzystania idei Industry 4.0 wykracza daleko poza optymalizację technik produkcji. Podstawą koncepcji Industry 4.0 jest lepsza dyspozycyjność oraz wydajna analiza i wykorzystanie wszystkich istotnych danych. Istniejące dane będą rejestrowane w sposób wydajniejszy, analizowane bardziej przenikliwie oraz udostępniane w czasie rzeczywistym kierownictwu zakładu i personelowi utrzymania ruchu w postaci konkretnych instrukcji działania. Co więcej, klasyczna analiza odnosząca się do przeszłości, zostanie zastąpiona przez zdigitalizowaną predykcyjną analizę, opartą o algorytmy. Skutkiem tego będzie wyższa wydajność produkcyjna, energetyczna oraz zwiększona wydajność w zakresie gospodarowania zasobami, co stworzy warunki dla obniżenia kosztów. Przy tym należy mieć na uwadze, że chodzi o wieloletni proces transformacji, a droga do niego w żadnym razie nie jest taka sama dla każdego przedsiębiorstwa.

Industry 4.0 oznacza w dużej części powiązanie istniejących danych. Łączność i interoperacyjność poszczególnych komponentów, w tym także pochodzących od różnych producentów maszyn, kompletnych urządzeń i całych lokalizacji, tworzą korzyści i wartość dodaną, o którą chodzi w przypadku Industry 4.0. Czasy, w których oprogramowanie było instalowane jedynie na lokalnych serwerach i używane w zabezpieczonych sieciach firmowych, już minęły. Choć po niemal dekadzie powstania Cloud Computing, koncepcja ta znana jest w dużym stopniu również w przemyśle, jak dotąd nieliczne przedsiębiorstwa zebrały w obszarze produkcji lub procesowych gałęzi przemysłu rzeczywiste doświadczenia w tym zakresie.

W opracowanej przez GE nowoczesnej koncepcji Data Lake dla technicznych urządzeń produkcyjnych, wszystkie dane potrzebne dla celów analizy udostępniane są w jednym centralnym miejscu. Predefiniowane zapytania i raporty mogą być wykorzystywane przez szerszą bazę użytkowników. W tym celu firma GE dostarcza rozwiązań zaprojektowanych i dostosowanych specjalnie do wykorzystywania na urządzeniach mobilnych, takich jak tablety i smartfony (takich jak np. Proficy Operations Hub)

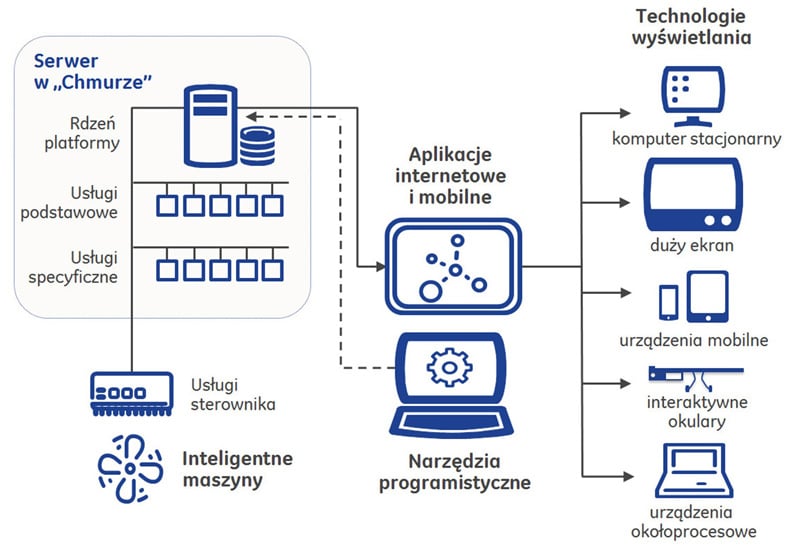

Głównym wyzwaniem w przypadku implementacji koncepcji Industry 4.0 jest kompleksowość przepływów danych oraz integracja różnych rozwiązań software’owych. Nie sposób już sprostać coraz krótszym cyklom pomiędzy kolejnymi wersjami programów w oparciu o tradycyjną architekturę oprogramowania. Ważne jest, aby wykorzystać zalety elastycznie i modułowo zbudowanej architektury zorientowanej na usługi (SOA). Dzięki SOA istnieje możliwość szybkiego i elastycznego dostosowania oprogramowania oraz błyskawicznego reagowania na zmiany zachodzące w procesach [ilustracja poniżej].

Koncepcja Industry 4.0 może być skuteczna tylko wtedy, gdy pracownicy od początku są włączeni w proces rozwoju i implementacji [4]. Obok trendów technologicznych w koncepcji Industry 4.0 całkiem ważną rolę odgrywa też użytkownik ze swoimi oczekiwaniami. Podczas gdy na początku nowego tysiąclecia prowadzono wyścig o funkcje i właściwości tworzonego oprogramowania, dzisiaj obserwujemy zmiany w tym aspekcie. Obecnie poszukuje się systemów oprogramowania, które są w stanie zredukować złożoność i zapewnić możliwość łatwej obsługi dzięki możliwie prostemu i intuicyjnemu interfejsowi użytkownika i menu o przejrzystej strukturze.

Jednocześnie sfera edukacji i szkoleń również będzie dostosowywała się do nowych wymagań i rozwijała odpowiednie możliwości dalszego kształcenia. Zmienią się zatem nie warunki pracy, lecz raczej profile wymagań i działalności. Maszyny będą z pewnością w coraz większym stopniu przejmowały standardowe i powtarzające się zadania. Dzięki temu jednak, pojawi się większe zapotrzebowanie na wykwalifikowaną kadrę, potrafiącą konfigurować i obsługiwać te maszyny. To, co zniknie z jednej strony, powstanie z drugiej – a w jakiej skali, to się dopiero okaże. W każdym razie zapotrzebowanie na ludzką siłę roboczą nie zniknie.

Thomas Schulz

Channel Manager Central and Eastern Europe

GE Digital

Źródła:

[1] Annunziata, Marco; Evans, Peter C.: The Industrial Internet@Work, General Electric, 2013.

[2] Owens, Brandon: Digital Resource Productivity, General Electric, 2014.

[3] Strategia realizacji Industrie 4.0 – Raport wynikowy platformy Industrie 4.0, BITKOM, VDMA, ZVEI

[Umsetzungsstrategie Industrie 4.0 - Ergebnisbericht der Plattform Industrie 4.0, BITKOM, VDMA, ZVEI], 2015.

[4] Wartość dodana poprzez łączność i interoperacyjność! [Mehrwert durch Konnektivität und Interoperabilität!]

W: technik report, tom 41, nr 7-8, str. 18-20, 2015.